浅谈铁道车辆设备检修管理

张岭

济南车辆段 山东省济南市 250000

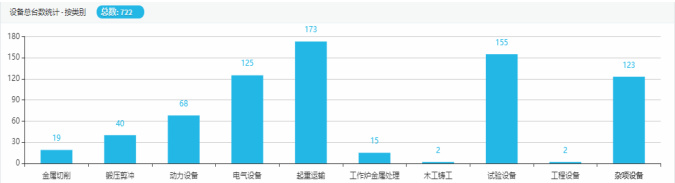

(-) 多样性。为保证客车车辆检修、运用整备需求,按照《铁道部关于加强铁道车辆设备履历管理工作的通知》(运装管验【2010】240 号),将铁路检修工装设备划分了金属切削、动力设备、电气设备、检测试验设备等 10 大类检修工装。以某车辆段为例,全段共有检修工装设备 722 台了10 大类(见表 1)、44 个子类、457 个明细项目设备,不同的设备从机械装置、电路系统、微机控制、液压传动以及附属的软件程序等各不相同,在检修类别上增加了设备检修难度系数。

复杂性。为适应当前智慧化、信息化检修需求,现代铁路机械动力设备是多学科技术的集成,涉及机械、电气、液压、控制等多个系统。这些系统相互关联、相互影响,增加了设备的整体复杂度。以某车辆段配备的不落轮镟床为例,从技术层面看,首先是系统集成复杂性,它融合了机械、电气、液压、数控系统等多学科技术,包括床身结构、驱动系统、装卡装置、测量系统等复杂子系统。其次是功能模块复杂性。关键功能模块包括轮对定位装卡系统、驱动系统、数控刀架系统、测量系统等,每个模块都有其技术难点。例如装卡系统需要适应不同轴箱形式,驱动系统要解决打滑问题,测量系统需要高精度实时监测轮对参数。

复杂性。为适应当前智慧化、信息化检修需求,现代铁路机械动力设备是多学科技术的集成,涉及机械、电气、液压、控制等多个系统。这些系统相互关联、相互影响,增加了设备的整体复杂度。以某车辆段配备的不落轮镟床为例,从技术层面看,首先是系统集成复杂性,它融合了机械、电气、液压、数控系统等多学科技术,包括床身结构、驱动系统、装卡装置、测量系统等复杂子系统。其次是功能模块复杂性。关键功能模块包括轮对定位装卡系统、驱动系统、数控刀架系统、测量系统等,每个模块都有其技术难点。例如装卡系统需要适应不同轴箱形式,驱动系统要解决打滑问题,测量系统需要高精度实时监测轮对参数。

(三)高精度性。为保证铁路客车运行安全,在用的铁路检测试验设备对精度要求比较高,确保客车配件隐形故障能够早发现、早预防。比如在用的轮对 3000 型磁粉探伤机,需具备识别长度≥2mm 的表面裂纹,如轮辋径向裂纹、辐板周向裂纹等;轮对踏面诊断设备测量精度误差需要≤0.01mm。

(四)故障代价高。铁道车辆检修设备是保障铁路运输安全的重要技术工装,故障停机或误报,是重大事故的潜在源头。如轮对检测失效,轮对裂纹漏检后持续上线运行可能引发切轴事故,典型案例中,轮辋裂纹扩展导致脱轨,单次事故救援成本可超亿元。再如,车轮镟床因液压锁紧机构失效,轮对窜动引发加工事故。

二、当前管理模式及存在主要问题。

长期以来,我国铁路系统沿用《铁路设备综合管理工作指南》制定检修设备的管理制度以及检修维护标准,对设备按照重要程度划分 A、B、C 三类,A 类重点设备 3~6 个月小修一次,B 类主要设备和 C 类一般设备 1 年小修一次,大修周期一般为 5~8 年。

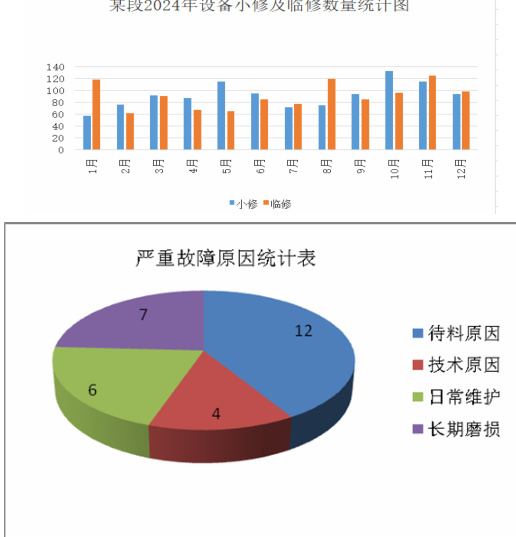

目前各车辆段设备主流检修模式为计划预防修为主,故障临修为辅的检修模式。该检修模式是依托EMIS 系统(车辆设备管理信息系统),根据设备基础数据设定检修周期,自动生成年度、月度检修计划。以某车辆段为例,2024 年全年检修计划为 1035 台,临修故障处置 1088台,故障严重影响生产的有29 起,从下图中可以反映出临修故障数量与小修数量基本持平,月度小修质量较差。其中,经分析影响生产的严重故障主要集中在不落轮镟镟床、空调机组性能试验台、DC600V 地面电源、构架抛丸除锈机等设备,影响生产的主要原因为日常保养不善导致设备长期磨损以及待料原因导致设备停机。经分析,出现上述问题主要原因有以下几个方面。

(一)设备维护管理方面。

1.日常维护不及时。因日常维护人员未按要求使用维护设备,导致设备磨损或带故障运行,导致设备性能下降、故障隐患增加,可用性降低。如 1 月 7 日某车间报修空气弹簧试验台无法进行设备自检故障,经检查发现该故障原因使用人在对空气弹簧进行闭水试验完成后,未彻底清理完蓄水池内部残留水分,便对设备进行下一步操作,导致残留水中的钢砂、污泥等杂物顺着管路进入到风缸、风管以及电磁阀中,造成设备故障。

2.预防性维修制度落实不彻底。部分维修人员和生产人员对预防性维修的重要性认识不足,更倾向于关注设备的日常运行和紧急故障维修,对预防性维修工作不够重视,存在“重救轻防”的思想,同时车间内部技术力量不足,对月度小修质量缺乏有效的监督和考核机制,导致预防修制度形同虚设,无法真正落实到位。

人员管理方面。

人员管理方面。

.人员管理方面技术水平不足。操作人员对设备运行原理和操作规程不熟悉,缺乏应对突发情况的能力,无法正确执行复杂维修任务

易因操作失误加速设备损耗,甚至引发安全事故。

2.管理培训缺失。不重视操作人员和管理人员的培训,导致其知识陈旧、技能提升缓慢,无法适应设备管理的新要求,影响设备管理和运行效率。

(三)设备监控方面

1.设备监控管理方面监控手段落后。依赖人工巡检和简单仪表,难以实时、准确掌握设备运行状态,易忽略早期故障信号,导致问题不能及时发现和处理,增加意外停机和故障概率。

2.缺乏数据支持。未利用信息技术收集、分析设备运行数据,无法为设备管理决策提供科学依据,难以制定合理的维护计划和优化设备运行。

(四)资源分配方面

1.资源管理方面维护资源分配不均,存在过度修问题。按照现行 EMIS 信息管理系统,每月只能机械下达月度检修计划,未根据设备重要性和运行状态合理分配人力、物力等维护资源,关键设备维护资源不足,次要设备过度维护,造成资源浪费和设备整体运行效率降低。

2.关键设备备品备件管理流程不畅。一是未实现设备备品备件库存分类管理,没有根据备件的重要性和使用频率进行分类管理,导致通用备件长期积压或或关键备件缺货现象频发,积压导致资金浪费和存储成本增加,缺货则延长维修时间,影响设备正常运行。如对2024 年10 月份的96 件临修故障进行分析,当月未修复的 19 件故障中有6 件原因为待料。

(五)管理理念方面

1.设备更新与管理理念方面设备老化与更新滞后。因资金受限或对更新必要性认识不够,未及时更新老旧设备,致使设备性能下降、故障率增加、维护成本上升,影响生产效率和产品质量。

2.管理理念滞后。管理人员理念停留在计划经济时代,对现代管理理念和技术缺乏了解,管理模式僵化,不能满足企业发展和市场竞争需求。

(六)成本控制方面

1.成本控制方面维护成本高。一些维修人员缺乏对设备性能、故障模式等深入的了解和准确的判断能力,难以准确识别设备是否真的需要维修,只能按照常规的检修周期进行维修,导致配件购置成本和人力成本居高不下。

2.能源浪费严重。传统管理模式下,往往忽视设备的节能管理,设备长期处于低效运行状态,能源利用效率低,造成能源浪费和运营成本增加。

三、相应措施

(-) )设备维护管理方面。

1.完善设备基础管理。在既有EMIS 信息系统中,除完善统计设备的基础信息外,还需精准记录设备运行历史信息,如设备的启停时间、运行时长、生产负荷等情况,比如通过记录某台电机累计运行时间,可以预测其何时可能需求预防性维修。

2.拓展并发挥既有 EMIS 信息管理系统。增设设备实时监控模块,在关键设备上安装传感器采集设备运行数据,如振动、温度、压力、电流等参数,并将信息传输至 EMIS 信息系统,系统利用大数据分析和机器学习算法对数据进行分析,自动识别设备异常运行状态,通过EMIS 信息管理系统监控模块提前发出故障预警信号至维护人终端设备进行提醒,

3.拓展 EMIS 系统手持终端功能,管控日常维护和维修过程质量。针对不落轮镟床、探伤机、构架抛丸除锈等关键生产设备,在日常维护和定期检修部位设置数据采集点位,配套手持终端对日常维护和定期检修实行全过程数字化留痕,并引入 AI 行为识别摄像头自动标记未进行润滑、跳过检修部位等违规行为。

4.搭建设备维修远程诊断平台。拓展 EMIS 信息系统临修故障模块,实现故障设备运行信息远程交互和协同功能。针对关键复杂设备,因技术原因无法现场处置时,可通过多端协同诊断平台求助厂商专家或第三方机构,通过共享现场画面和设备运行数据,专家通过 AR 标准功能在实时画面上叠加拆装指引,提高现场故障设备处置效率。

(二)人员管理方面

1.加强培训。定期组织操作和管理人员参加专业培训,学习设备原理、操作规程和管理方法,提高其专业素养和管理能力。

2.建立激励机制。鼓励员工积极参与设备管理和维护,对提出合理化建议和有效解决问题的员工给予奖励,激发工作积极性和

3.车间层面建立分权制衡机制,促进设备维护维修质量的自检、互检、专检,并量化维修质量的绩效和奖惩。

(三)设备监控管理方面。

1.依托 EMIS 信息管理系统引入先进监控技术。采用先进的监测设备和技术,如振动监测、温度监测和油液分析等,实时监测设备运行状态,及时发现异常情况。

2.建立数据分析系统。利用大数据和人工智能技术,对设备运行数据进行分析和处理,实现故障的早期预警和诊断,为设备管理提供科学依据。加强人员巡检管理:制定巡检计划和标准,要求巡检人员严格按照规定进行检查,并做好记录,同时,利用信息化技术实现巡检工作的实时监控和管理。

(四)资源管理方面合理分配维护资源。

1.根据设备的重要程度和运行状态,合理分配维护资源,确保关键设备得到充分维护,避免资源浪费。

2.优化备品备件管理。建立科学的备品备件管理制度,加强库存管理和需求预测,合理控制库存水平,避免积压和缺货

3.加强物资采购管理。建立合格供应商名录,加强采购流程的监控和管理,确保物资质量和及时供应,降低采购成本。

(五)设备更新与管理理念方面

1.及时更新设备。定期评估设备性能和运行状况,及时更新老化和性能不佳的设备,提高设备整体运行效率和可靠性。

2.更新管理理念。管理人员应积极学习现代管理理念和技术,如精益管理和智能化管理,提高管理水平,满足发展需求

3.推动管理创新。鼓励管理人员和员工积极参与管理创新,探索适合企业自身特点的设备管理模式和方法,提高管理效益。

(六)成本控制方面。

1.实施全生命周期成本管理:从设备的购置、安装、调试、运行、维护到最终报废的全过程进行成本控制,综合考虑设备的购置成本、运行成本和维护成本等因素,实现设备全生命周期成本的最小化。

2.加强能源管理。定期对设备进行能源审计和评估,找出能源浪费的环节和原因,并采取相应的节能措施,降低设备的能源消耗。同时,加强对操作人员的节能教育,提高其节能意识,确保设备在节能模式下运行。

四、结论

综上,我们分析了铁道车辆设备运行状态的影响因素,并从多个角度提出了相应的保障手段。通过预防性维修、状态监测、信息化管理、人员培训、资源优化分配等多方面的综合运用,形成了一个全方位、多层次的保障框架。这些手段相互配合、相互补充,旨在从设备的日常维护到突发故障的应对,全方位地确保铁道车辆设备的运行状态良好,为铁路客车车辆检修整备运用提供有力保障。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)