基于PID的温度控制系统设计

赵翰乔 肖有为 彭杰 李清宁

合肥中纳医学仪器有限公司 安徽省合肥市 230088

一、引言

温度是现代生产生活的重要指标,在工业控制、精密制造和生物医疗中扮演着重要的角色。本文提出的利用半导体作为温度控制元件具有无噪声、体积小、制热制冷速度快、运行可靠、使用寿命长且易于维护等优点,极大地减少了整机的震动,增加了整体稳定性,具有现实意义。

二、半导体制热制冷理论和PID 算法

0.1 半导体制冷技术原理及器件选型

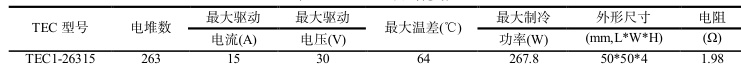

半导体温控元件可以看作热泵,其利用外部输入的能量将热量从较低温的物质或空间转移到较高温的另一种物质或空间。本文综合考虑设计需求、TEC 的制冷功率、安装尺寸、冷热端最大温差等因素,选择采用TEC1-26315 型号,其具体参数如表 2-1 所示。

0.2 PID 算法设计

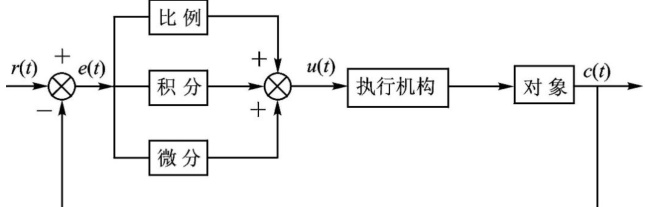

传统 PID 控制系统原理框图如图 2.1 所示。

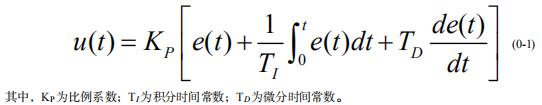

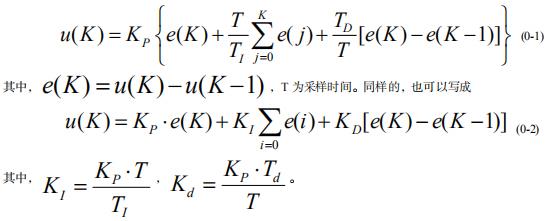

将其中的理论抽象出来,可得到式(2-1),

各校正环节的作用如下:

(1)比例环节:将系统的偏差信号 e(t)乘以一个比例系数,使得控制器在偏差信号产生时立刻产生与之成比例的控制作用,旨在减小偏差。(2)积分环节:主要作用是消除静态误差,提高系统的无差度。积分时间常数 TI越大,积分作用越弱;反之,积分作用越强。(3)微分环节:反应偏差信号变化趋势或变化速率。在偏差信号变大之前,微分环节为系统提供一个有效的早期修正信号,以加快系统响应速度并缩短调节时间。

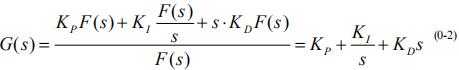

对式(2-1)做拉普拉斯变换,得传递函数为

三、双向温度控制系统硬件设计

0.1 电路整体设计

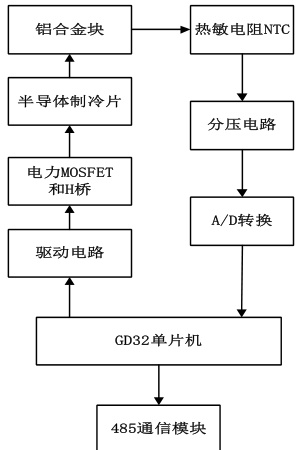

电路设计是本文的重要组成部分。整个温控系统的核心控制功能是由 GD32 单片机来完成的,其整体设计框架图如图 3.1所示。

热敏电阻的阻值反映被控对象表面的温度。测量热敏电阻的阻值时,首先进行分压处理,将其阻值转换为相应的电压值。接着将采集到的电压值输入到数模转换芯片或直接输入单片机的 ADC 片上外设中进行处理。然后将当前温度送至控制器与预设的目标温度进行对比。最后控制器执行代码,使用预设的温度控制算法进行计算,并将计算结果通过线性变换转换成PWM 波的占空比作为控制信号输出。通过控制PWM 波形的占空比,调节 H 桥电路中电力 MOSFET 的导通时间,进而改变半导体温控元件的输出功率,实现对被控对象温度的控制。同时将测量得到的温度数据通过 485 通信协议传输到上位机中,用于分析和指导调整 PID 参数。

0.2 H 桥模块设计

H 桥模块负责半导体温控元件的驱动和控制。H 桥电路控制半导体温控元件上电流的流向,使温控元件能切换制冷和制热状态。

本文采用 Ingersoll Rand 制造的 IRL2505SPbF 型电力场效应晶体管。最大漏源电压为 55V,25℃时连续漏极电流为 104A,满足设计需求。对于 H 桥电路来说,上桥臂的 MOSFET 是高端驱动状态,下桥臂的 MOSFET 属于低端驱动。根据 MOSFET的原理,需要  大于开启电压才能导通。并且当漏极和源极导通后, 漏、源极电压和电源电压相等,因此除非门极电压高于电源电压,否则不能保持导通状态,因此需要驱动电路提升门极电压来在维持 MOSFET 开通。

大于开启电压才能导通。并且当漏极和源极导通后, 漏、源极电压和电源电压相等,因此除非门极电压高于电源电压,否则不能保持导通状态,因此需要驱动电路提升门极电压来在维持 MOSFET 开通。

MOSFET 驱动选用 LT1336 半桥 N-通道功率 MOSFET 驱动器。输出驱动电压最高为 60V。内部的逻辑电路可以防止错误的输入信号同时打开同侧半桥中的功率 MOSFET,有效保护了电路的安全。并且当Vbs 电压降至 10.6V 以下时,驱动芯片会关闭高端驱动输出,以防止驱动电压过低导致 MOSFET 无法完全打开,确保 MOSFET 不会在高功耗状态下运行,防止因发热高温烧毁,从而提高了系统的安全性和稳定性。

0.3 温度传感器选型

本文采用 MF51E 测温型 NTC 热敏电阻器,具体型号为 MF51E503F3943。该热敏电阻的热敏指数为 3943K,标称阻值为 50KΩ,工作温度范围为-40℃至  MF51E 型 NTC 热敏电阻采用环氧树脂封装,具有较强的环境适应性,以及小巧、轻便、稳定和结构牢固等特点。本文实验中待测量温度范围为 5℃至 80℃,满足实验需求。

MF51E 型 NTC 热敏电阻采用环氧树脂封装,具有较强的环境适应性,以及小巧、轻便、稳定和结构牢固等特点。本文实验中待测量温度范围为 5℃至 80℃,满足实验需求。

四、双向温度控制系统软件设

0.1 PID 离散化

实际系统使用计算机执行 PID 算法时一般不用 2.3 节公式,因为在数学上时间 t 可以取任何值,然而在实际系统采集信号时,一般按照固定的采样时间间断地进行采样,所以需要对对式(2-2)做拉普拉斯变换进行离散化。则数字 PID 可用式(4-1)描述,

0.2 系统建模

温控系统的建模要从能量变化的角度去考虑

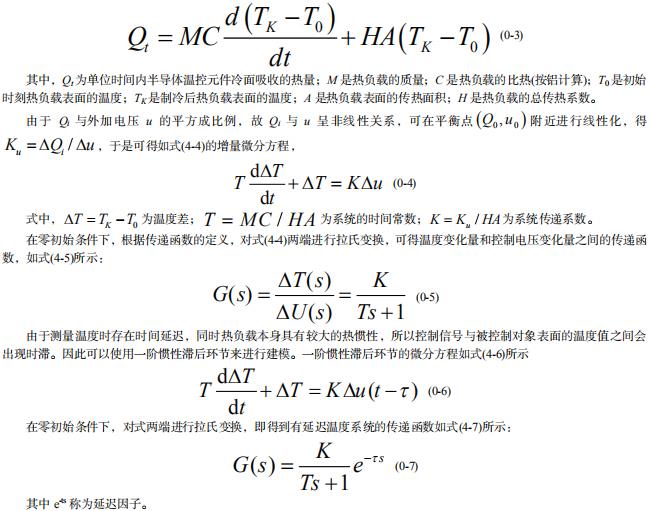

假设某一时刻热负载的温度稳定,根据热力学的知识可知,此时半导体温控元件冷端吸收的总热量应该等于此时热负载释放的热量加上从环境中吸收的热量,如式(4-3)所示,

0.3 软件执行流程

本文实现软件流程中,除去定义变量和外设使能初始化之外,大多数指令为周期性的。使用单片机的定时器中断外设可以满足设计需求。首先被控对象的温度由 NTC 热敏电阻测量后经过分压,通过 ADC 采集电路得到其两端的电压值。单片机将测量得到的模拟电压经 AD 转换并计算出当前被控对象的温度。温度数据输入PID 算法计算后,输出一定占空比的 PWM信号来控制 H 桥电路中 MOSFET 的开断时间。

五、实验结果和分析

0.1 实验环境

拼装整体实验平台时,半导体温控元件相关组件的组装尤其重要。较为理想的液冷头为铜质,但出于成本和加工难度的考虑,采用了一只铝制液冷头,尺寸为 60mm×120mm。另外,使用了一个 360mm 冷排和 3 把 120mm 风扇对冷却液进行散热,风扇额定电压 12V,额定转速 2500 转。为了将半导体温控元件热面产生的热量转移到体系外,采用了水泵和水箱的组合件循环冷却液,水箱容积 900mL,水泵额定扬程 6m、流量 1200L/h。经实验测定,散热组件散热功率满足设计需要,可视为热沉。

0.2 实验结果和分析

5.2.1 降温制冷模式

制冷模式下,半导体温控元件消耗电能将热能从冷端转移到热端,同时产生大量的焦耳热,因此制冷模式较为考验温控元件性能和设计结构的合理性。

为了考察系统性能,首先进行负载较大的制冷测试。根据设计目的,设定目标温度为 5℃,采样频率为 2.7s-1,环境温度为 20℃。首先设置PID 控制参数和目标温度,接着编译为 GD32 单片机可运行的十六进制文件,使用ST-Link 下载到单片机中。根据接线方法,两片温控元件并联连接,温控元件正负端电压即为直流电源电压。直流电源电压设置为 24V。检查电路连接无误后上电运行。

PID 参数整定方法使用试凑法,即先设置 K、K 为 0,仅使用比例控制,调节 K 的值使系统出现等幅震荡。接着加入积分环节,调节 KI的值使系统震荡幅度减小。最后加入微分环节,调节 KD的值使系统变化速度快、超调量小、静态误差小。

参考文献

[1] 许翻凡.基于半导体制冷器的恒温控制箱设计与实现[学位论文].武汉工程大学,2020.

[2] 卢小平.热交叉现象广义场协同与热力学耦合[学位论文].兰州理工大学,2016.

[3] 李明跃.膨胀珍珠岩氯氧镁胶凝材料及其应用的研究[学位论文].合肥工业大学,2014.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)