基于模型预测控制的电动汽车再生制动与摩擦制动协同优化

徐锋

埃梯梯精密机械制造 江苏无锡 214111

引言

电动汽车制动系统需兼顾能量回收效率与行车安全,但再生制动受电机、电池工况限制,与摩擦制动的动态协调存在挑战。现有方法在动态约束处理、多目标协同及复杂工况适应性方面存在局限。本文提出基于模型预测控制的协同优化策略,构建机电液耦合动力学模型,解析再生/摩擦制动力动态耦合机理。

1、电动汽车制动系统工作原理

现代电动汽车制动系统由能量再生单元与机械摩擦单元构成复合执行机构。驱动电机通过逆变器拓扑切换进入发电模式,将车辆动能转化为电能存储于动力电池,其最大回收能力受限于电机外特性曲线与电池荷电状态(SOC)。摩擦制动系统采用EHB(Electro-HydraulicBrake)线控架构,通过电磁阀精确控制轮缸液压压力[1]。

2、电动汽车制动系统建模

2.1再生制动系统动力学建模

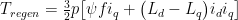

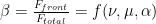

再生制动系统的核心在于将车辆动能转化为电能,其动力学建模需涵盖电机特性、能量传递路径及车辆纵向运动关系[2]。基于永磁同步电机的再生转矩模型可表示为:

式中,p为电机极对数,vf为永磁体磁链, Ld/Lq 为直/交轴电感,  为电流分量。制动力矩输出受电池最大充电功率约束:

为电流分量。制动力矩输出受电池最大充电功率约束:

Pbattmax=UocImax-Imax2Rint

其中 Uoc 为电池开路电压, Rint 为电池内阻。

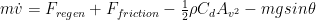

车辆纵向动力学方程需综合再生制动力与外部阻力:

式中,p为空气密度, Cd 为风阻系数,A为迎风面积,0为道路坡度。通过该模型可量化再生制动力与减速需求的动态匹配关系,为控制策略提供基础。

2.2摩擦制动系统建模

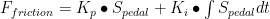

摩擦制动系统的建模需反映液压制动力与驾驶意图的实时映射关系[3]。基于博世IPB智能集成制动系统的电控架构,制动力输出特性可描述为:

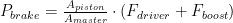

式中, Spedal 为制动踏板行程, Kp 和Ki分别为比例与积分系数[4]。液压制动力通过电磁阀控制轮缸压力实现,其动态响应模型为:

其中, Apiston 和 Amaster 分别为轮缸与主缸活塞面积, Fdriver 为踏板力, Fboost 为助力器附加力。

此外,制动力分配逻辑需结合车辆动态状态(如轮速、载荷转移)实时调整前后轴制动力比例,确保稳定性:

式中,u为路面附着系数,α为车辆加速度。

3、模型预测控制策略设计方案

3.1协同优化控制目标设定

协同控制需构建包含能量回收、制动精度与舒适性的多目标优化框架:

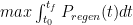

能量回收最大化:以再生制动功率积分最大化为目标,

制动精度控制:保证总制动力矩跟踪驾驶需求

舒适性优化:限制制动冲击度,

min/lda/dt//2

通过权重矩阵W=diag 'we,ws,wc⟩ 实现目标优先级动态调整,其中 we 为能量权重,ws为安全权重,wc 为舒适性权重,满足 we+ws+wc=1

3.2状态变量与控制输入选取

定义8维状态向量:

x=[v,SOC,Tnotor,Tbeake,Ffrour,Frear,μ,μ]T

包含车速、电池荷电状态、电机温度、制动盘温度、前后轴制动力、路面附着系数及道路坡度。控制输入为再生与摩擦制动力分配系数:

u=[aneaen,afiction]Ts.t.aregen+afiriction=1 (20

通过状态观测器实时估计不可测参数(如 μμμμ ),确保预测模型精度。

3.3预测模型构建与离散化

基于建立的连续动力学模型,采用前向欧拉法进行离散化:

式中Ts为采样周期(取10ms),预测时域 Np=15 ,控制时域  。通过雅可比矩阵线性化处理非线性项,构建局部线性时变(LTV)预测模型,兼顾计算效率与模型精度。

。通过雅可比矩阵线性化处理非线性项,构建局部线性时变(LTV)预测模型,兼顾计算效率与模型精度。

4、再生与摩擦制动协同优化策略实现

4.1控制流程设计

基于模型预测控制(MPC)的实时计算与执行流程采用分层递阶架构,在10ms控制周期内完成闭环控制[5]。流程分为四阶段:

(1)状态感知与融合:

通过轮速传感器、惯性测量单元(IMU)获取车辆速度 Δv 和减速度a;电池管理系统(BMS)提供荷电状态(SOC)与电芯温度 Tcell. 扩展卡尔曼滤波器(EKF)融合坡度传感器与横摆角速度数据,实时估计路面附着系数 μ 和坡度角0。

(2)预测模型调用:

调用建立的离散化模型 x(k+1)=x(k)+Ts∙f(x(k),u(k)) ,预测未来15步(1.5s)的系统状态;基于当前状态 x(k)生成初始控制序列 u0(k;k+Nc).

(3)在线优化求解:

构建代价函数J,结合约束条件,采用内点法求解二次规划(QP)问题;

引入热启动策略:若前一周期优化可行解存在,则将其作为初始猜测值,减少迭代次数。

(4)控制量执行与反馈:

输出首步最优控制量 aregen(k) 和 afirtion(k) 至电机控制器(MCU)与电子液压制动系统(EHB);监测执行偏差,若实际制动力与目标值偏差超过 5% ,触发滚动时域调整机制,缩短预测步长至10步。为应对计算延迟风险,设计双缓冲机制:在当前周期内执行第k步控制时,并行计算第k+1步优化问题。

4.2权重系数自适应调整方法

权重系数动态调整机制通过多模态规则库实现能量回收、安全与舒适性目标的动态平衡:

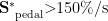

(1)紧急制动模式:

触发条件:踏板行程变化率  或目标减速度 adesired>0.5g 权重配置: ws=0.85 ,

或目标减速度 adesired>0.5g 权重配置: ws=0.85 ,  ,wc=0.1,优先保障制动安全性;

,wc=0.1,优先保障制动安全性;

控制策略:摩擦制动权重 αfirion 在 50ms内从 η0 线性增至0.8,抑制再生制动响应滞后风险。

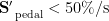

(2)常规减速模式:

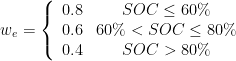

触发条件: 0.1g≤adesired≤0.3g 且  权重配置:根据SOC分段调节能量回收权重:

权重配置:根据SOC分段调节能量回收权重:

控制策略:采用再生制动主导分配 (Δaregen≥0.7) ,并通过前馈补偿消除 SOC 变化引起的制动力波动。

(3)低附着路面模式:

触发条件:估计路面附着系数 μ<0.3 权重配置:wc=0.6, ws=0.3 , we=0.1 ,抑制制动力突变;

控制策略:限制再生制动分配系数变化率 Δaregen≤0.1/s ,同时激活 EHB 压力闭环微调功能,补偿胎地摩擦波动。

5、结论

本文针对电动汽车再生制动与摩擦制动的协同控制难题,提出基于模型预测控制的优化策略。首先,建立的机电液耦合模型准确表征了再生制动与摩擦制动的非线性交互特性,显著提升了复杂工况下的预测精度。其次,设计的MPC策略在NEDC工况下实现能量回收率 15.3% 的提升,验证了多目标协同优化的工程价值。然后,提出的权重自适应机制与特殊工况处理算法,满足ISO26262功能安全要求。

参考文献

1]彭康.纯电动汽车制动能量回收系统效率优化与维修策略[J].汽车维修技师,2021,(08):15-16

[2]蒋城光,高远,易东蔚,黄秉章.考虑制动力矩限制的BEV再生制动控制策略研究[J].广西科技大学学报,2021,1-15.

[3]郭进国,王玫萍,刘佳,鲁民巧.基于不同混合策略的电动汽车再生制动系统的能效研究[J].河北科技工程职业技术大学学报,2020,42(01):110-114.

[4]杨瑞.基于模型预测控制的城轨列车运行控制研究[D].兰州交通大学,2020.

[5]赵博.四轮轮毂驱动轻型商用车复合制动策略研究[D].厦门理工学院,2020.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)