综采工作面液压支架电液控制系统的故障诊断与维护技术研究

许文波

陕西华彬煤业股份有限责任公司蒋家河煤矿

一、引言

液压支架电液控制系统作为综采工作面的核心装备,通过计算机程序控制实现支架的自动升降、推移和成组联动,使采煤效率提升 30% 以上。其技术演进经历了从机械手动控制到液压先导控制,再到电液比例控制的三次革命,目前正朝着智能化、网络化方向快速发展。然而,井下高粉尘、强振动、电磁干扰等恶劣环境导致系统故障频发,据统计,电液控制系统故障占液压支架总故障的 65% 以上,直接影响煤矿生产安全与经济效益。

二、系统结构与故障机理分析

2.1 系统构成与工作原理

电液控制系统由控制器、传感器网络、电液阀组和通信总线构成。以PM32 系统为例,其采用分布式控制架构,每台支架配备独立控制器,通过 12V直流总线与隔离耦合器互联,实现数据传输与指令下发。传感器网络包括压力传感器(量程 0-60MPa ,精度 ±0.5% )、行程传感器(分辨率 0.1mm )和红外传感器(检测距离 0-10m ),实时采集支架状态参数并上传至主控计算机。主控计算机运行基于LabVIEW开发的监控软件,经算法处理后生成控制指令,驱动电液阀组完成动作。电液阀组采用比例电磁铁控制技术,通过调节输入电流( 0-24mA )实现阀芯开度的连续调节,进而控制液压缸的运动速度和位置精度。

2.2 故障分类与成因

2.2.1 液压系统故障

乳化液污染:铁法能源集团案例显示,未安装过滤器的电液换向阀组故障率高达42% ,主要因杂质堵塞先导阀芯导致动作失灵。乳化液中颗粒尺寸超过 25μmμy ,阀芯磨损速率增加3 倍,密封件寿命缩短 50% 。

密封失效:推移油缸密封损坏占液压故障的 28% ,表现为内泄导致支架动作缓慢或失控。密封失效的主因包括:橡胶材质老化(温度 >80% 时加速);装配应力集中(倒角半径 <0.5mm 时易产生裂纹);液压冲击(压力峰值超过额定值2 倍时密封易损坏)。

泵站压力异常:乳化液泵站输出压力低于 25MPa时,支架初撑力不足,易引发顶板事故。压力异常的常见原因包括:溢流阀调定压力偏低(设定值应比工作阻力高10%-15% );吸液管路漏气(真空度需 >0.03MPa );柱塞泵磨损(容积效率下降至 85% 以下需更换)。

2.2.2 电气系统故障

通信中断:阳泉煤矿 71506 工作面曾因总线电缆破损导致数据丢失,引发支架群组误动作。通信故障的典型表现包括:控制器显示“BUS OFF”报警;支架动作延迟>1s ;传感器数据无法更新。

电磁干扰:采煤机启停产生的电场扰动可使控制器输入电压波动 ±15% ,导致敏感元件失效。干扰源主要包括:变频器(谐波含量 >10% 时需加装滤波器);接触器(触点抖动产生高频噪声);动力电缆(与信号电缆间距 <300mm 时耦合干扰)。

传感器故障:行程传感器探头积尘或线路老化占电气故障的 35% ,表现为数据漂移或无输出。以红外传感器为例,其失效模式包括:发射管老化(光强衰减至初始值的 50% 时需更换);接收管污染(透光率 <70% 时灵敏度下降);线路断路(接触电阻>1Ω 时信号中断)。

2.2.3 机械结构故障

支架歪斜:底板遇水软化导致支架钻底,承受顶板压力能力下降,易引发倾倒事故。钻底深度超过 200mm 时,支架稳定性系数降低至0.7 以下(安全值需 >1.2 )。

阀组卡滞:电液控制阀阀芯磨损或杂质嵌入导致换向失灵,占机械故障的 41% 。卡滞的力学机理可通过Stribeck曲线分析,当润滑状态进入混合摩擦区时,摩擦力急剧上升导致动作阻滞。

三、多技术融合的故障诊断方法

构建Hadoop分布式故障数据库,集成压力、流量、温度等 200 余项参数,通过机器学习算法建立故障特征模型。具体实现步骤如下:

3.1 数据采集与预处理

在泵站、阀组、液压缸等关键部位部署传感器,采样频率设为 100Hz ,数据经ZigBee无线传输至网关,再通过光纤上传至云端。采用小波阈值去噪算法消除高频噪声,信噪比提升 12dB⨀ 。

3.2 特征提取与选择

对压力信号提取时域特征(均值、方差、峰值)和频域特征(主频、谐波成分),利用主成分分析(PCA)降维,保留累计贡献率 >95% 的主成分。

3.3 模型训练与验证

铁法能源集团采用随机森林算法对历史故障数据训练,设置树深度为15,节点最小样本数为 5,交叉验证准确率达 92% 。实际应用中,模型对电磁阀内泄故障的识别时间缩短至3 秒内。

四、系统维护策略与优化

4.1 预防性维护体系

4.1.1 水质管理

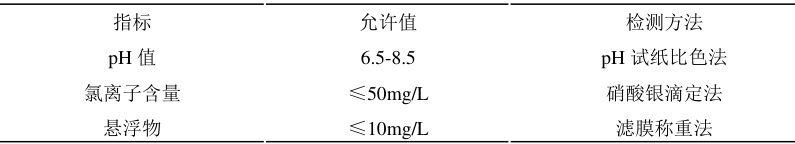

采用PE管输送纯净水,硬度控制在 ⩽150mg/L ,并安装软化装置降低钙镁离子含量。铁法能源集团实施该措施后,电液阀组寿命延长至18 个月,较之前提升 60% 。水质检测标准如下:

4.1.2 定期清洗与反冲

双滤芯反冲洗过滤器每日清洗一次,高压过滤站每周反冲一次,确保乳化液清洁度达NAS7 级(颗粒尺寸 ⩽5μ m的颗粒数 ⩽1600 个 /100mL )。反冲流程如下:关闭过滤器进出口阀门;打开反冲排污阀;启动反冲泵,压力设为 0.8MPa ;反冲时间持续 5 分钟,观察排出液清澈后停止。

4.1.3 电气屏蔽优化

通信电缆采用双绞屏蔽结构(STP),屏蔽层接地电阻 ⩽0.5Ω ,并增设滤波装置抑制电源干扰。阳泉煤矿应用后,控制器误动作率下降 67% ,具体措施包括:变频器输出端加装LC滤波器( L=1mH , C=10μF );动力电缆与信号电缆分层敷设,间距 ⩾300mm ;控制器电源输入端增加磁环滤波器(磁导率 >5000μH/m) 。

4.2 应急处理流程

4.2.1 单架手动操作

电磁阀故障时,通过邻架控制器切换至手动模式,利用机械闭锁确保操作安全。操作步骤如下:按下邻架控制器的“手动/自动”切换按钮;旋转操作阀至目标位置(如“升柱”);观察压力表读数,达到额定值后锁定阀柄;故障排除后,切换回自动模式并复位。

4.2.2 急停与闭锁机制

按下控制器急停按钮后,系统自动切断电磁阀电源,并通过行程开关锁定支架位置,防止误动作。急停回路采用双通道冗余设计,任一通道触发均可触发保护,响应时间 <50ms 。

4.2.3 备件快速更换

建立关键部件(如电液阀组、传感器)的库存预警机制,确保故障发生后 2 小时内完成更换。备件管理策略包括:按故障概率排序储备备件(电液阀组 > 压力传感器> 行程传感器);采用RFID标签实现备件全生命周期追踪;与供应商建立VMI(供应商管理库存)模式,缩短补货周期。

结论

本文提出的故障诊断与维护技术体系,通过多技术融合实现故障的精准定位与快速处理,结合预防性维护策略显著提升系统可靠性。未来,随着数字孪生与 5G技术的深入应用,液压支架电液控制系统将向智能化、自适应方向持续演进,为煤矿安全生产提供更强保障。

参考文献:

[1] 关闯;姜宇华;姜仁坤.综采工作面液压支架智能化关键技术及发展[J]. 煤矿机械,2024(07):106-108.

[2] 王利欣. 基于 5G的超前液压支架智能导航技术研究[J].煤矿机械,2022(08):210-212.

[3] 汪佳彪;王忠宾;张霖;许静;李付生.基于以太网和CAN总线的液压支架电液控制系统研究[J].煤炭学报,2016(06):1575-1581.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)