基于低温余热回收的余热锅炉高效换热技术探究

周梦磊

江苏华电戚墅堰发电有限公司 江苏省常州市213000

工业上产生并长期得不到开发的大量低温余热,严重浪费着可再生资源。发电等行业大量高能耗工艺产生的低温烟气,而常规余热技术处理的低 换热效率低、换热器设备投资大等缺点。而余热锅炉是工业烟气的换热环节的核心设备,提高余热锅炉 研究,对整体系统的提高效率有着重要的影响。近年来,随着传热技术强化、新型换热器结构和技术以及智能控制等技术的蓬勃发展,低温余热回收领域有了较大进步。

一、项目背景与设计参数

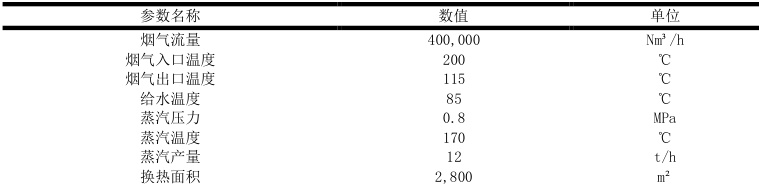

以某大型火力发电厂锅炉排烟余热回收工程为例,该工程的锅炉排烟温度范围是 150~220∘C ,烟气总量约为40 万Nm³/h,设计要求采用余热锅炉来回收低温锅炉排烟余热,制取0.8MPa 饱和蒸汽用于机组辅助系统供热和提高机组热效率。工程项目余热锅炉选用的螺旋板式余热锅炉,组合式预热与智能化自控系统,结合系统的特性,项目设计人员针对烟气成分为燃煤燃烧导致成分复杂、含尘量高、腐蚀性强等情况,材料上采用了耐腐蚀材质与抗磨结构。烟气入口温度为 200℃,出口温度可保持在120℃以下,实现了充分的余热回收,产生12t/h蒸汽,可供发电机组用热。换热器设计时选用逆流的布置形式,增强了换热的传热温度的温差,加大了传热的效率(见表1)。

表1 锅炉排烟余热回收系统主要设计参数

二、技术应用与优化路径

(一)换热器结构设计与优化

该项目工程采用的螺旋板式换热器因为其结构特点发挥着不可替代的重要作用:换热器由两块钢板螺旋卷绕而成两个通道,两通道分别用于烟气流和水和蒸汽流通过,螺旋通道能够使流体在换热器内形成一连续通道,没有短路和死角,通道间距为8mm,既不会使换热面积浪费,又避免了压力损失过大;考虑到发电厂锅炉烟气含硫量较高的特点,板材采用ND 钢制作,厚度 4mm,具有较强的抗硫酸腐蚀性能和强度,表面还进行了抗低温腐蚀处理,有效防止硫酸露点腐蚀,提高了设备寿命;换热器的直径为 3.2m,高度 6.5m,换热器设计十分紧凑,占地非常小;螺旋板的螺距经过精密计算,保证了较高的传热和较低的流动阻力;换热器内部有多个监测点来对换热器运行情况进行监测,并配有自动洗刷装置,定时洗刷清理换热器内部的飞灰积存和结垢,保持换热器表面的清洁,对换热器支撑结构采取了减震设计,可以适应各种工况条件下的受力,同时考虑了机组启停过程的热应力变化,保证安全稳定地运行 。

(二)传热强化技术应用

该项目对换热器进行了多种传热强化设计,一是表面强化技术,即在换热板上加工出微小的肋片和波纹结构,扩大换热面积和产生湍流作用,增加换热系数,其中肋片的高度不超过2mm,肋距为5mm,通过优化设计使换热系数较光滑换热板提高了25%;二是流场优化技术,即通过对进出口位置及内导流板的合理设置,使流体在换热器内形成较为均匀的流态分布,其中设置导流板来消除流道中的流动死区,提高换热器利用率,CFD 模拟结果表明,经过优化的流体流场分布可使温度场分布更加均匀,热应力有效降低;三是低温防腐传热技术,即在含有水蒸气成分的烟气中设计了凝结换热面,采用搪瓷管或涂层技术防止露点腐蚀,由于凝结换热传热系数更高,可回收更多的潜热,同时凝结区的设置考虑了凝结水排出的问题,并设置凝结水水质监测装置,防止积水影响换热器性能,传热系数计算公式如下。

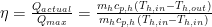

传热效率计算公式:

式中,η 表示热回收效率; Qoetuol 表示热量回收实际值; Qsy 表示热量回收极限值;mh表示热载流体质量流量;

c[s,h 表示热载流体比热容;Th,in表示热载流体温度; Th,out 表示热载流体出口温度;Tc,in表示冷载流体温度。

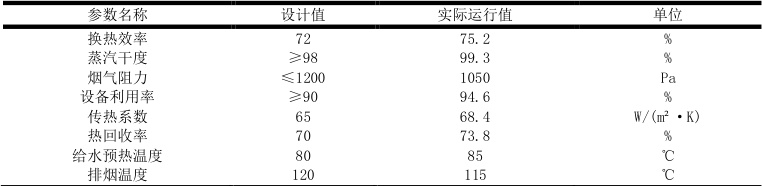

(三)系统集成与控制优化

余热回收系统把整个温度段分段回收热量,分成高温段180~200℃产生蒸汽,中温段140~180℃热网回水加热,低温段 120~140℃一次风预热三级利用,这种利用方式实现了不同温度梯度的分级利用,提高了整体回收利用的效率,余热回收系统与主机 DCS 系统达到无缝集成,控制系统采用了 DCS 计算机控制技术,自动化程度高,能够达到优化控制运行功能,并根据不同的生产实际要求设计了很多控制回路,如蒸汽压力、热网供回水温度、烟气温度、机组负荷联调等[2]。通过PID 和前馈控制算法相结合的方法来提高系统的反应特性与稳定性,达成与主机运行的协调控制,操作界面设计简单,在显示界面上可直观监测显示系统运行状况和调整运行参数。安全保护控制系统设计充分,设有超温保护、超压保护、低水位保护、烟气泄漏保护等安全保护装置。系统出现意外情况时能自动停机,保护设备安全,并与主机安全系统联锁,有系统应急处理预案,操作人员经专门训练,熟练处理各种意外情况(见表2)

表2 余热回收系统运行参数

三、技术应用效果与改进建议

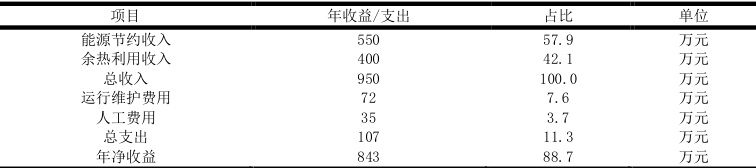

(一)经济效益与环境效益分析

项目年节约标准煤6500t 左右,年节约费用约 950 万元,经济性较好。蒸汽回收利用年收入约 400 万元,供热节约年收入约 550 万元,设备维护费用不高,年维护成本只占到总投资的 2.5%左右,项目环境效益明显,年可减少排放二氧化碳约16000t,减少二氧化硫45t,减少氮氧化物38t。余热回收降低烟气排放温度,降低了热污染,项目符合国家关于节能减排的相关政策要求,享受相关的财政补贴和税收优惠(见表 3)。

表3 项目经济效益分析

(二)运行维护与技术改进

自运行以来,系统运行维护良好,主要技术参数符合设计要求,并且制定了完备的定期检查规程,按月小修、按季中修、按年大修,进行换热器吹洗,密封更换,控制系统校对等,建立了设备台账和设备运行记录,为管理设备提供了科学参考,根据运行中出现的问题,进行了技术改造[3]。一是增加前置除尘装置,减少了烟气中的粉尘,减少换热器的磨损失效。二是优化凝结水处理系统,提高水的品质,延长设备使用寿命。三是改进控制算法,提高了系统响应和控制精度。成立了健全的操作人员培训制度,定期培训学习、安全教育,建立了设备故障处理数据库,积累了丰富的设备运行经验,与生产厂家保持联系,及时得到技术支持、升级服务,设备备件齐全,保证设备的连续稳定运行。

通过上述火力发电厂低温余热回收应用工程的实施和运行分析,说明在中低温余热锅炉换热技术领域,高效、先进、低耗余热锅炉换热技术和设备的应用,采用螺旋板式换热器和传热强化等关键技术措施,能够极大提高余热锅炉的换热效率,获得明显的经济和社会效益。

参考文献:

[1]刘曼春,周优均.燃气锅炉烟气余热回收常用技术研究[J].今日制造与升级,2024(7):1-3.

[2] 汤华振, 李科育. 低温省煤器支持下的锅炉余热回收节能改造方法研究[J]. 化工设计通讯,2024,50(8):60-62.

[3]左建云,张佩佩.低温余热回收系统能量管理优化策略研究[J].黑龙江科学,2024,15(12):144-146+150

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)