PO 排气管线保温层下腐蚀提升工作

马健鑫

宁波镇海炼化利安德化学有限公司 浙江省宁波市 315000

引言

POSM 装置已进入第四个运行周期,现场因保温层下腐蚀而发生泄漏管线数量有明显上升,发现了管线严重减薄甚至穿孔的问题。管线泄漏对装置运行及人员安全均存在隐患。为保证装置长期稳定运行,对存在的CUI 问题进行分析提升。

1 正文

1.1 PO 排气管线检查情况概述

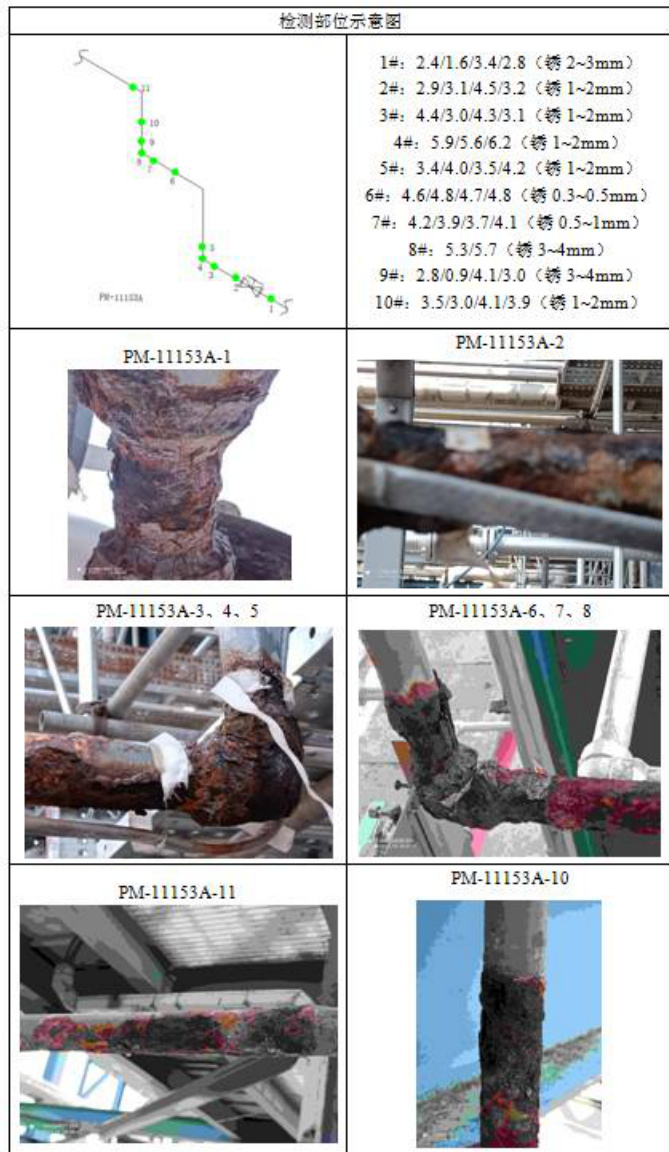

本年上半年对中间罐区南北走向的管廊进行年度保温层下腐蚀检查与保温提升工作。保温拆开后发现,中间罐区PO 相关机泵的排气线总管腐蚀严重,表面涂层脱落,直管段末端、弯头等处有明显腐蚀及蚀坑。测厚数据以 P-11153A 排气线为例:

根据测厚结果来看,同个检测位置的不同监测点之间有明显厚度差。所测点位中,最薄处壁厚仅 0.9mm ,DN25,SCH80 壁厚标准的碳钢管,标准壁厚应为 4.55mm 左右。除该点位外多个测点减薄比例在40%左右。除此之外,管廊上方PO 排气总管在检查过程中,发现管线及管托等处腐蚀严重,管线共有三处砂眼。所有以上严重腐蚀的管线已使用夹具紧固,在下次停工期间均需要全部更换。

1.2 问题原因分析

PO 排气线管道主材为碳钢,碳钢受到腐蚀的根本原因在于和水汽的接触。主要体现在两个方面:一方面是水汽对管线防腐涂料的侵蚀,涂料附着力下降或涂料和管线的热膨胀系数不同而造成的涂层失效,使得管线裸露,失去外层防护;另一方面是水分与裸管接触后产生的电化学腐蚀。

对PO 排气线的日常状态进行分析,存在水汽的原因主要有以下两点:

,保温施工质量问题。①保温及外保护层的接缝不严,水分可以随意进入管线内部。②多处螺丝松脱生锈,材质非不锈钢,与现阶段要求不符,长期使用下失效。③支架处未收口或未做挡水,有明显缝隙。⑤管线保温内易产生积水的直管段末端及弯头处未做排水处理,易产生积水。

二是PO 排气线工况。环氧丙烷沸点为 34.2% ,为让PO 汽化更充分,管线加有电伴热。但在外保温破损的情况下,热量不集中,排出的PO 并非完全气态,而是带液状态,使得管线部分区域温度较低。当管线表面温度低于环境露点温度时,水汽凝结在管线表面。同时破损的保温在吸水后,电伴热所提供的温度也进一步加剧了管线及涂料的失效。

相关资料显示,管道的温度也在很大程度上影响腐蚀的发生:温度越高,水停留在碳钢表面的时间就越短;但是温度越高,越会加速碳钢管线的腐蚀,并降低管线表面涂料的寿命。根据相关资料显示,碳钢温度在-4 至175 ℃之间在保温层下易发生腐蚀。当温度低于-4 ℃时,一般没有腐蚀;当温度高于 175 ℃时,表面可以有足够的热量来保持表面的干燥,只要选用耐高温的涂料,也很少发生腐蚀。但是一旦当温度区间一到这个范围区间内时,腐蚀会很快发生。

1.3 问题预防提升方案

对于预防和减少保温层下腐蚀问题的发生,主要问题还是在防止水进入保温内部与管线直接接触。只要尽可能减少甚至杜绝水分进入,避免碳钢管线处在高温高湿度的环境中,那么碳钢管线产生电化学腐蚀的重要因素就得以控制,产生保温层下腐蚀的概率也大大降低。控制水分进入,主要从以下三点实施:

一,选用合适的保温材料。结合装置现场情况来看,在进行保温层下腐蚀检查时,拆开管线的旧保温基本上都使用的是岩棉材质,拆开后岩棉破损严重,且部分存在含水情况。岩棉的优点在于相对价格低,导热系数0.03-0.047 W/(m•K)之间,可以有效隔绝热量。但岩棉同时也存在两个问题,一个是其密度较大,泡水后不易快速干燥,易储水,储水后导热系数下降明显,约 0.6 W/(m•K)左右,此时保温性能大大下降。同时考虑岩棉储水后,会在管线处形成高温高湿度的环境,易产生保温层下腐蚀。另一方面岩棉耐用性较差,若因检修进行几次拆装后就变得散乱破败,不适合经常拆装部位使用。装置现阶段进行保温整改时,一般换用硅酸铝毯作为保温层材料。该材质优势如下: ① 导热系数约为0.03-0.06 W/(m•K)之间,属优秀水平。②吸水性和储水性方面,硅酸铝毯吸湿率 0.8% ,岩棉为 1.5% ,硅酸铝毯优于岩棉。 ③ 重复利用性方面,硅酸铝毯优势明显,在过滤器等部位更换的新保温,耐用性相较之前有明显提升。当然,新做保温因为外部保护层保护性更强,具体在长期耐用性和经济性相对岩棉优势是否明显,还需要一定时间的使用来跟踪比较。

二,保障保温层施工质量。由于安装施工等原因,保温密封性都会使水汽进入保温层。当金属表面温度低于环境露点温度,水汽也会凝结在金属表面。根据之前的施工经验,几条保温及外保护层施工时的重点注意事项,也可作为后期施工完成后现场验收的主要标准:

①控制施工的接缝,水平管道的纵缝不得在上、下90 度范围内。

② 当保温层厚度大于100mm 时,应分多层施工,且各层的厚度接近,要逐层进行捆扎。捆扎间距控制在200-300mm。

③保温层的弯头处,应将直管壳加工成虾米弯敷设。

④外金属保护层宜使用铝合金或钢板,且厚度不小于 0.8mm ;螺丝钉使用不锈钢材质。

⑤所有设备、管道的外保护层不允许朝天开孔,如有特殊需要,必须使用铝皮制作专用防雨罩,并使用密封胶收口。

⑥水平管道及管线弯头处要求在保温外保护层底部间隔开孔,防止水汽积聚。开孔间距不大于 3 米,开孔直径 3cm。

三、保障油漆层施工质量。漆膜可将空气、水份、腐蚀介质与金属表面隔离,有效提升管道的使用寿命。涂料种类的选择,目前以环氧酚醛为主,在150℃以下的管道使用,防腐性能优异。在进行管道防腐作业时,现阶段均按照公司《绝热工程质量验收单》要求执行。在管道表面完成除锈工作后,要检查除锈等级是否达到 St3 的级别,即管道表面没有附着的油脂污垢,且没有氧化皮、铁锈及残留的涂料层。之后对底漆面漆每道施工过程中漆膜的质量及厚度进行检查,底漆附着力强且防腐蚀性能良好,面漆主要起保护作用,做好油漆施工的质量把关,一般要求进行“两底两面”涂漆要求,并对每一道漆膜厚度进行测厚,以保障长期可靠。目前机动部要求对存在保温层下腐蚀检测机理的小接管管线,采取增加两道面漆提高防水效果,同时对于角焊缝处进行油漆预涂提高防腐效果,可以作为我们下一步进行保温层下管线问题整治的方法之一。

四,加强使用过程中的排查。随着时间进行,保温层及保护层失效,管道内部将产生腐蚀。装置保温管道数量多,距离长,且部分处于管廊等高空区域,排查工作量及难度大。目前主要以定点测厚和设备专业安排的阶段性检查为主。但因装置运行周期长,排查时间有限,部分管道如本本所述的中间罐区PO 排气管线及近段时间泄漏频发的PDX 管线,之前均未进行过系统性排查。对此有以下几个想法,后续需要专业内部进一步评估可实施性:

①增加测厚点位。除了存在其他腐蚀机理的管线,对于管廊高处、易积水位置以及有电伴热管线,增加定点测厚点位,从检测情况判断相同类型管线的腐蚀情况,继而安排下一步工作。

②加强小接管排查。小管径管线因壁厚薄,更容易出现腐蚀穿孔或减薄率过高的情况,所以应作为重点检查对象。下一步应以小接管台账为基础展开进一步检查,包括但不限于宏观检查、壁厚检测,以及在停工期间进行渗透检测等。

③定期回顾。对于已经进行整块区域内的保温整改,如400 单元、中间罐区管廊等,在进行一段使用时间,如一年后进行“回头看”检查,包括外保护层螺丝紧固及脱落情况、接缝缝隙情况、管道外表面温度情况(不限于蒸汽管线)等,还可以对部分管线保温进行拆检,对内部漆膜的厚度及完整性、保温棉吸水情况等进行抽检,以抽检结果与施工承包商展开专项会议讨论,决定下一步提升措施。

2.总结

管线腐蚀从装置长期运行角度来看,是存在深远影响的。保温管线的保温层下腐蚀虽很难做到完全避免,但从保温施工质量和材质的提升以及对现有保温做好日常检查可以显著减少腐蚀造成的损失。在保证新的保温工程施工质量的前提下,做好现有管线的检查,日后也可以尝试引用不需要拆除外保温层的检测技术,通过各种手段,提升管线的使用寿命,在保温层下腐蚀问题上实现经济效益及安全效益的多项统一,为装置长优稳运行提供可靠支持。

参考文献

[1]丛海涛《保温层下腐蚀及防腐对策分析》,涂料与技术文摘,第35 卷第6 期,2014 年6 月.

[2]吕晓亮《保温层下腐蚀防护的研究现状》,腐蚀科学与防护技术,第26 卷第2 期,2014 年3 月.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)