煤矿井下综掘工作面KSD350D型除尘风机改进研究

刘旭 张生钰

内蒙古自治区鄂尔多斯市 国能神东煤炭集团有限责任公司 017000

引言:随着我国煤炭工业的快速发展,煤矿井下综掘工作面的机械化、自动化水平不断提高,掘进效率显著提升。然而,掘进过程中产生的大量煤尘和岩尘不仅严重危害矿工的健康,还可能引发煤尘爆炸等重大安全事故。因此,对 KSD350D 型除尘风机进行系统性改进,提高其除尘性能和运行稳定性,具有重要的现实意义。本文在分析KSD350D 型除尘风机结构原理及存在问题的基础上,提出了一系列改进措施,并通过现场实验验证了改进效果,为煤矿井下粉尘治理提供了新的技术路径与设备保障。

1. KSD350D 型除尘风机的基本结构与工作原理

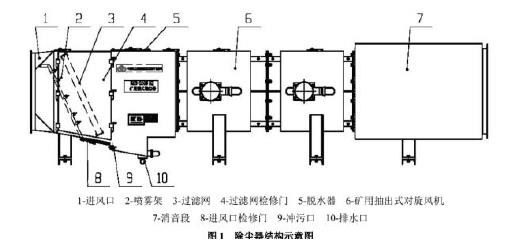

KSD350D 型除尘风机是一种集风机、除尘器于一体的综合性除尘设备,广泛应用于煤矿井下综掘工作面。其主要由风机本体、除尘箱体、滤网系统、控制系统、风道接口等部分组成。

该设备的工作原理如下:风机通过电机驱动叶轮高速旋转,形成负压气流,将掘进过程中产生的含尘空气吸入除尘箱体内。在除尘箱体内,含尘空气通过滤网系统进行过滤,粉尘被截留,清洁空气经出风口排出,完成除尘过程。

该型除尘风机的设计风量为 350m3/min ,适用于中等强度掘进作业。其结构紧凑、便于移动,适合井下复杂环境下的安装与运行。如下图:

2. 存在的问题分析

尽管 KSD350D 型除尘风机在煤矿井下已有广泛应用,但在实际使用过程中,仍存在以下几方面的问题:

2.1 风量不足

在实际运行中,受井下通风系统、掘进面空间限制等因素影响,除尘风机实际风量往往低于设计值。特别是在长距离掘进或通风阻力较大的情况下,风机风量不足问题尤为突出,导致除尘效率下降。

2.2 除尘效率偏低

现有滤网系统采用普通布袋式滤网,过滤精度有限,且在高粉尘浓度环境下容易堵塞,影响除尘效果。此外,滤网清灰系统设计不合理,清灰不彻底,进一步降低了除尘效率。

2.3 能耗较高

KSD350D 型除尘风机采用传统电机驱动方式,电机功率配置不合理,运行过程中能耗较高。特别是在长时间连续运行时,电能消耗显著增加,增加了矿井的运营成本。

2.4 维护难度大

由于井下环境恶劣,设备易受煤尘、水汽等影响,导致风机叶轮、滤网等部件磨损严重,维修频率高。同时,设备结构设计较为紧凑,拆卸和更换部件较为困难,影响了设备的维护效率。

2.5 安装与移动不便

尽管该型风机设计为可移动式,但在井下复杂巷道环境中,设备移动仍存在困难,尤其是在转弯或坡道处,操作不便,影响了设备的灵活性和使用效率。

3. 改进措施

针对上述问题,本文提出以下几方面的改进措施:

3.1 优化风机叶轮结构

原风机叶轮采用传统后弯叶片结构,风量输出有限。改进方案中,采用前弯叶片结构,提高风机的风压和风量输出能力。同时,叶轮材质由普通碳钢改为耐磨不锈钢,提高其抗磨损性能,延长使用寿命。

3.2 提升电机功率与效率

原电机功率为75 kW,功率配置偏低。改进中选用高效节能型变频电机,功率提升

至  ,并配备变频调速系统,可根据掘进面粉尘浓度自动调节风机转速,在保证除尘效果的同时降低能耗。

,并配备变频调速系统,可根据掘进面粉尘浓度自动调节风机转速,在保证除尘效果的同时降低能耗。

3.3 改进滤网系统

将原有布袋式滤网更换为高精度覆膜滤袋,提高过滤效率,减少粉尘泄漏。同时,优化清灰系统结构,采用脉冲喷吹清灰方式,提高清灰效率,延长滤网使用寿命。清灰系统设置定时自动清灰功能,减少人工干预。

3.4 优化风道布局

针对井下通风阻力大的问题,对风机进风口和出风口进行重新设计,采用流线型风道结构,减少风阻,提高气流通过效率。同时,风道接口采用快速连接方式,便于现场安装与调整。

3.5 增设智能控制系统

新增 PLC 控制系统,实现风机运行状态的实时监测与控制。系统可对风机运行参数(如电流、电压、风量、温度等)进行采集与分析,并通过远程监控平台进行数据传输与报警提示,提高设备运行的安全性与智能化水平。

3.6 改进设备移动结构

在设备底部增设万向轮和防滑支撑装置,提升设备在井下巷道中的移动灵活性。同时,优化设备重心分布,提高设备在坡道和转弯处的稳定性,减少移动过程中的安全隐患。

4. 改进后的性能测试与分析

为验证改进措施的实际效果,选取某煤矿井下综掘工作面进行现场试验。试验周期为 3 个月,分别在改进前后对除尘风机的风量、除尘效率、能耗、故障率等指标进行对比分析。

4.1 风量对比

改进前风机平均风量为 310m3/min ,改进后平均风量提升至 365m3/min ,风量提升约 17.7% ,有效满足了长距离掘进作业的通风需求。

4.2 除尘效率对比

改进前除尘效率为 82.3% ,改进后除尘效率提升至 94.6% ,提高了 12.3 个百分点,显著改善了综掘工作面的空气质量。

4.3 能耗对比

改进前风机日均耗电量为 18.6kWh ,改进后日均耗电量降至 15.4kWh ,节能率达到 17.2% 。变频电机的使用有效降低了空载和低负荷运行时的能耗。

4.4 故障率与维护成本

改进后设备运行稳定性显著提高,故障率由原来的每月 1.2 次下降至 0.4 次。滤网更换周期由原来的 1 个月延长至3 个月,维护成本降低约 40% 。

4.5 现场反馈

矿工普遍反映改进后的除尘风机运行更平稳、噪音更低、除尘效果更明显,工作面 空气质量明显改善,极大提升了作业舒适度和安全性。

结论

通过对 KSD350D 型除尘风机的结构优化、动力系统升级、滤网系统改进及智能控制引入等多方面改进,有效提升了其风量、除尘效率、运行稳定性和节能效果。现场试验结果表明,改进后的除尘风机在井下综掘工作面的应用效果显著,具备良好的推广价值。未来,随着智能化、自动化技术的发展,除尘风机将向更高效率、更低能耗、更强智能方向发展。建议在后续研究中进一步引入物联网、人工智能等先进技术,实现除尘设备的远程监控与智能调节,全面提升煤矿井下粉尘治理水平。

参考文献

[1] 张强, 李伟, 王刚. 煤矿井下综掘工作面粉尘治理技术研究[J]. 煤炭工程, 2021,53(5): 8791.

[2] 王海峰, 刘志刚. KSD 系列除尘风机在井下掘进工作面的应用分析[J]. 矿山机械, 2020, 48(10): 5559.

[3] 赵文斌, 陈晓东. 煤矿井下除尘设备现状及发展趋势[J]. 煤矿安全, 2019, 50(3):112116.

[4] 刘洋, 高磊. 基于变频调速的煤矿除尘风机节能优化研究[J]. 工矿自动化, 2022,48(4): 7882.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)