降低道岔轨表面刮伤故障时间的优化研究

夏志彬 高震 曹嘉璇 殷召廷 刘德勋

内蒙古包钢钢联股份有限公司轨梁轧钢厂 内蒙古包头市 014010

引言

在冶金轧钢领域,包钢轨梁厂改进技术装备,新投产两条万能轧钢生产线,其中 CCS 万能轧机等主要设备从德国西马克梅尔公司引进,可生产国内外铁路用系列钢轨、在线余热淬火轨和 310 乙字钢、 150mm-1000mm 大中型 H 型钢、 400mm-600mm 钢板桩等系列产品。道岔轨作为铁路轨道关键部件,其表面质量直接影响列车运行安全及轨梁厂市场竞争力[1]。某轨梁厂在道岔轨精整加工过程中,因机械设备原设计缺陷,频繁出现表面刮伤、磨伤及端头啃伤等问题,导致产品报废率升高,年均故障时间达 617.5 分钟/批次,严重制约年产 180 万吨目标。为此,本研究成立 QC 攻关小组,以降低道岔轨表面刮伤故障时间为目标,开展系统性优化。

1 问题分析与目标设定

1.1 现状调查

通过加工线不同设备生产道岔轨表面刮伤产生故障时间统计显示[3],道岔轨表面刮伤故障时间,主要集中于“摆动辊刮伤”( 47% )和“台架及分钢车机构缺陷”( 45% )两类症结(见表 1)。

表 1 加工线不同设备生产道岔轨表面刮伤产生故障时间统计表

1.2 目标设定

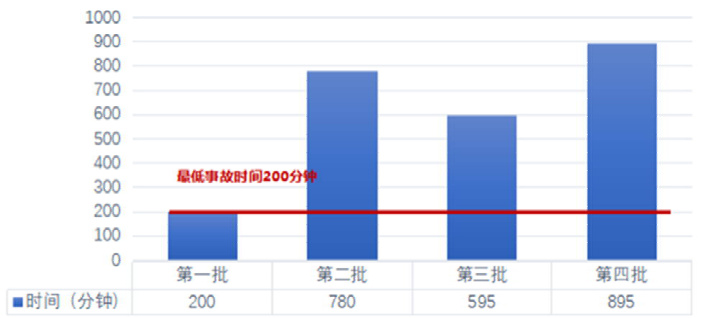

基于 2023 年第一批次故障时间最佳水平(185 分钟),结合设备改进潜力,设定目标:将单次故障时间由 617.5 分钟降低至 200 分钟以下(见图 1)。

图 1 生产道岔轨四个批次产生的事故时间数据

2 原因分析与要因确认

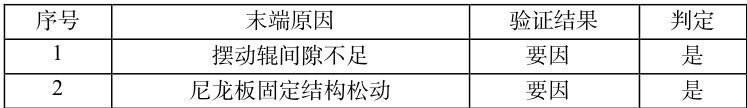

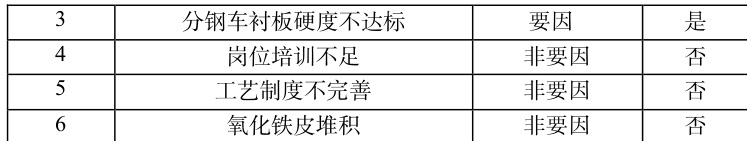

通过关联图法,QC 小组从人、机、料、法四维度识别出 6 项末端原因,并逐项验证(见表 2)。

表 2 末端原因验证结果

最终确定三大要因:

① 摆动辊与轨底间隙不足(标准 ⩾10mm ,实测 8mm );

② 台架尼龙板压板螺栓扭矩不足(标准 gtrsim50N⋅m ,实测 30N∙m );

③ 分钢车衬板硬度及粗糙度不达标(硬度 HRC50, Ra=3.2μm )。

3 对策制定与实施

3.1 摆动辊改造

措施:调整辊轴安装角度,将间隙扩大至 12mm ,更换耐磨涂层辊面。

效果:摆动辊刮伤故障时间由 1170 分钟降至 15 分钟。

3.2 台架尼龙板加固

措施:采用高强度螺栓(扭矩 gtrsim50N⋅m ),增设定位销防止脱落。效果:尼龙板脱落频次由 2 次/月降至 0.5 次/月,故障时间减少 91.4%

3.3 分钢车衬板材质升级

措施:更换衬板材质(硬度 HRC55, Ra⩽1.6μm ),优化托板焊接工艺。

效果:刮伤率降低 82% ,故障时间由 278 分钟降至 50 分钟。

4 效果验证

4.1 直接效益

时间成本:单次故障处理时间由 600 分钟降至 200 分钟,年节约 400分钟/次。

产量提升:年增产钢轨 168 吨,创收 67.5 万元(钢轨单价 4000 元/吨)。

4.2 质量控制

故障时间占比由 40% 降至 8% ,次要问题(如单臂链链臂缺陷)成为新攻关方向。

5 巩固措施与推广

① 标准化作业:编制《道岔轨加工线设备维护规程》,纳入企业标准体系。② 长效监测:每月统计故障时间,利用控制图实时监控。③ 技术推广:成果应用于轨梁厂其他生产线,故障率平均下降 35%c 。

6 结论与展望

本研究通过设备改造与工艺优化,显著降低了道岔轨表面刮伤故障时间,经济效益显著。下一步将针对单臂链链臂缺陷开展攻关,进一步提升产线稳定性。建议类似企业结合 QC 方法,系统性识别并解决设备瓶颈问题。

参考文献

[1]张伟.钢轨表面缺陷检测技术研究[J].机械工程学报,2021,58(12):45-5

2.

[2]李强.基于 QC 方法的生产线故障优化案例[J].质量管理,2020,36(5):78-83.

[3]国家标准 GB/T 2585-2021《铁路用热轧钢轨》.

作者简介:夏志彬(1982-),男,内蒙古乌兰浩特市人,硕士,高级工程师,现从事机械液压设备维护检修工作。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)