欠平衡钻井旋转防喷器(RBOP)壳体轻量化制造研究

唐明幸

身份证号码:320831198512140410

引言

欠平衡钻井技术因能有效保护储层、提高钻井效率,已成为非常规油气开发的核心技术手段之一。旋转防喷器(RBOP)作为该技术体系中的关键设备,需在钻井过程中实现动态密封与压力控制,其壳体作为核心承载部件,需承受高达 70MPa 的工作压力与复杂的钻井液腐蚀。传统 RBOP 壳体多采用整体铸钢制造,虽能满足强度要求,但单台壳体重量常超过 2.5 吨,给海洋平台、沙漠等特殊作业场景的设备吊装与布局带来极大限制。随着钻井装备向模块化、移动化方向发展,壳体轻量化已成为RBOP 技术升级的关键突破口。

一、RBOP 壳体轻量化制造的核心技术需求

(一)力学性能约束

RBOP 壳体在工作过程中需承受内压、钻杆旋转产生的径向力与轴向冲击力,同时面临钻井液的腐蚀与冲蚀作用。根据 API Spec 16RCD《旋转防喷器设备规范》要求,壳体需通过 1.5 倍额定工作压力的水压试验,且在-29℃至 121℃的温度范围内保持结构稳定性。轻量化制造必须以满足力学性能要求为前提,避免因减重导致结构强度不足或疲劳寿命缩短。某油田现场数据显示,传统铸钢壳体在 1000次压力循环后仍能保持密封性能,而未经优化的铝合金壳体在 300 次循环后即出现微裂纹,表明力学性能约束是轻量化制造的首要考量。

(二)密封可靠性保障

壳体与旋转动密封组件、法兰连接部位的密封性能直接影响钻井作业安全。轻量化结构的设计与制造易导致密封面平面度偏差或装配间隙增大,引发钻井液泄漏风险。统计数据显示,约 35% 的 RBOP故障与壳体密封面变形相关。因此,轻量化制造需同步优化密封结构设计与加工精度控制,确保密封面粗糙度不超过 Ral.6μm ,法兰连接孔位置度误差小于 0.1mm

(三)制造工艺适配性

轻量化结构往往伴随复杂的内部型腔与薄壁特征,传统铸造与机械加工工艺难以实现高效成型。例如,拓扑优化后的壳体常出现厚度 3-5mm 的薄壁区域与复杂加强筋结构,采用砂型铸造易产生缩孔、气孔缺陷,而单纯机械加工则会导致材料利用率低于 40% 。因此,需开发适配轻量化结构的先进制造工艺,在保证成型质量的同时控制制造成本。

二、RBOP 壳体轻量化制造的关键技术路径

(一)材料选型与优化匹配

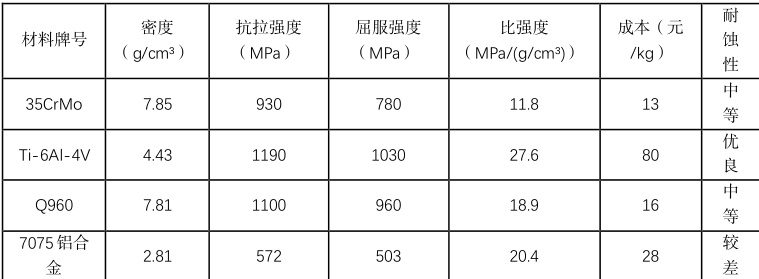

选取传统 35CrMo 铸钢、Ti-6Al-4V 钛合金、Q960 超高强度钢与 7075 铝合金四种材料进行性能测试,结果如表 1 所示。钛合金的比强度(强度与密度比值)最高,达到 27.6MPa/(g/cm3) ,是 35CrMo铸钢的 2.3 倍,但材料成本高达 80 元/kg,是铸钢的 6 倍以上;Q960 钢的比强度为 18.9MPa/(g/cm3) ,成本仅为钛合金的 1/5,且焊接性能优于钛合金;7075 铝合金成本较低,但耐腐蚀性与高温强度不足,难以满足钻井液腐蚀环境需求。

表 1 候选材料主要性能参数

基于性能与成本的综合权衡,提出“钛合金局部增强+Q960 钢主体承载”的混合材料方案:在壳体与动密封组件接触的关键密封区域采用 Ti-6Al-4V 钛合金,利用其优异的耐磨性与耐蚀性保障密封可

靠性;壳体主体与法兰连接部位采用 Q960 超高强度钢,承担主要载荷。通过摩擦焊实现两种材料的连接,接头强度可达 Q960 钢本体强度的 92% ,满足力学性能要求。该方案较全钛合金壳体成本降低65% ,较全 Q960 钢壳体重量减轻 18%>

(二)基于拓扑优化的结构重构

以某型号 RBOP 壳体为研究对象,建立三维实体模型,设定额定工作压力 70MPa 为载荷条件,约束法兰连接孔位置为固定支撑,以“体积最小化”为目标函数,“最大应力不超过材料屈服强度的 80%9 为约束条件,采用 SIMP(固体各向同性微结构惩罚模型)进行拓扑优化。通过 HyperMesh 软件划分120 万个六面体单元,迭代计算 35 次后得到最优材料分布形态。根据拓扑优化结果,对壳体结构进行重构:去除底部非承载区域材料,形成减重空腔;将传统均匀壁厚结构改为变壁厚设计,在应力集中区域增加厚度至 25mm ,在低应力区域减薄至 8mm;采用“环形加强筋+放射状支撑”替代原有的实体肋板,减少材料用量的同时提升刚度。

(三)先进制造工艺的集成应用

针对混合材料与复杂结构的成型需求,采用“精密锻造+增材制造+机械加工”的复合工艺:Q960钢主体采用热模锻成型,锻造温度控制在 1150∘C⋅1200∘C ,锻后进行调质处理(淬火+高温回火),确保硬度达到 HRC28-32;钛合金密封环采用激光选区熔化(SLM)增材制造技术,选用粒径 20AA53μm 的 Ti-6Al-4V 粉末,激光功率 200W,扫描速度 800mm/s ,成型后进行热等静压处理消除内部孔隙;通过摩擦焊实现两种材料的连接,焊接转速 1500r/min ,顶锻压力 35MPa ,焊接时间 8s。采用五轴联动加工中心对复合成型后的壳体进行精密加工,密封面采用金刚石刀具车削,保证平面度误差小于0.02mm/m ;利用三坐标测量仪对关键尺寸进行全检,测量精度达 0.005mm ;通过超声波探伤检测焊接接头与锻造区域,确保无大于 p2mm 的内部缺陷。加工完成后,壳体材料利用率从传统工艺的 38%提升至 62% ,加工周期缩短 22‰ 。

三、轻量化壳体的性能测试与应用验证

(一)实验室性能测试

对轻量化壳体进行水压试验、疲劳试验与密封性能测试。水压试验中,施加 105MPa(1.5 倍额定压力)压力并保压 30min ,壳体无渗漏与永久变形;疲劳试验采用正弦波压力加载,在 0-70MPa 区间循环 2000 次,壳体表面未发现裂纹,密封面泄漏量始终小于 0.1mL/min,满足 API Spec 16RCD 标准要求;常温与高温( 121∘C )下的密封性能测试显示,动密封部位摩擦扭矩较传统壳体降低 15% ,表明轻量化结构对密封性能无负面影响。

(二)现场应用验证

将 3 台轻量化 RBOP 壳体在长庆油田某水平井进行现场应用,该井钻井深度 4800m,工作压力65MPa,钻井液为水基泥浆。应用结果显示,设备安装时间从传统壳体的 4.5h 缩短至 2.8h,吊装设备载荷需求降低 23% ;连续作业 30 天后,壳体密封面无明显磨损,钻井液泄漏量为零;设备整体振动幅度较传统结构减小 18% ,验证了轻量化壳体的实际应用效果。

结论

本文通过材料优化匹配、结构拓扑重构与先进工艺集成,实现了 RBOP 壳体的高效轻量化制造,主要结论如下:采用“钛合金局部增强+Q960 钢主体”的混合材料方案,可在控制成本的前提下显著提升比强度;基于拓扑优化的结构设计使壳体重量降低,同时满足强度与密封性能要求;“锻造+增材制造+摩擦焊”的复合工艺解决了轻量化结构的成型难题,材料利用率提升。

参考文献

[1]窦金永, 于成龙, 马晓伟, 齐悦, 张振华, 许明朋. 调整井控压钻井专用旋转防喷器的研制[J].石油和化工设备, 2024, 27 (01): 122-126.

[2]伊明. 控压钻井中控压状态下更换旋转防喷器胶芯的装置. 新疆维吾尔自治区, 中国石油集团西部钻探工程有限公司, 2017-06-06.

[3]宋晓梅, 章东哲, 王玉, 方晓军. 钻井旋转防喷器冷却系统改进[J]. 钻采工艺, 2014, 37 (03):113-114.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)