模块灌胶中的气泡导致可靠性失效分析和解决

汪芸

上海瀚薪芯座科技发展有限责任公司 上海 200000

引言

功率半导体 IGBT 模块封装,内部主要有 IGBT FRD 铝线 DBC AMB 器件需要用灌胶来保护封装器件的整体性、绝缘、耐温、防水、防尘、防潮、导热、防震、抗干扰等,所以采用灌胶,在降低成本又能满足工艺需求的情况下,建议采用硅凝胶,但是灌胶后固化会发生气泡出现,从而导致后续整个产品的失效,而以现有的影像检验手段是无法百分百检查出这样的缺陷,特别是可靠性测试高温测试后才发现气泡,气泡太大会在产品同流高温热胀冷缩情况下出现产品铝线过流烧坏的事故。导致产品可靠性失效,在产品高温相关测试后,产品因失效没有到达特定的电压等级。

1 灌胶气泡的形成、危害及解决方法

1.1 灌胶气泡的形成

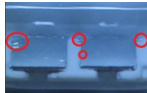

灌胶气泡的样貌如图 1。

图 1 红色圈为气泡(以上为气泡的示意图)

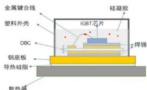

灌胶气泡会发生在模块封装过程中,红色圈出的就是气泡。灌胶气泡的原理就是利用胶水性质吸附表面张力来将物品牢固粘合,同时胶水能够填充模块的内部结构,填充内部 IGBT FRD 铝线和DBC AMB 等小孔而增加胶接面积,提高胶接强度,保护产品内部元器件。模块封装结构图(红色为硅凝胶气泡)如图 2。

图 2 IGBT 模块封装结构图(红色为硅凝胶气泡)

在整个产品封装后,内部硅凝胶出现了气泡,红色的点表示气泡。硅凝胶是用双组份 2 种不同类型的胶水进行 100:100 的比例配重后,灌封(灌胶)就是将聚氨酯灌封胶、有机硅灌封胶、环氧树脂灌封胶用设备或手工方式搅拌均匀后灌入装有电子元件、线路的器件内,在常温或加热条件下固化成为性能优异的热固性高分子绝缘材料 我们讨论的主要是针对IGBT 功率半导体封装模块内部进行灌 AB 硅凝胶后,从而达到粘接、密封、灌封和涂敷保护的目的,随着硅凝胶灌完后通过高温烘烤后,在硅凝胶内部出现大大小小的气泡。气泡在线上会出现产品损坏的风险。我们常见的灌封类IGBT 模块使用的硅凝胶,基本是多种成分的。通常我们使用的都是 2 种成分的胶水透明双组份自修复有机硅凝胶,所述 A 成分为乙烯基封端的聚硅氧烷,其乙烯基含量为 0.2~0.4wt%;所述 B 成分为有机硅化合物,其乙烯基含量为 0.6~1.0wt%,是一款针对IGBT 模块研制的特殊凝胶,不仅具备优异的物理性能和电气绝缘性能,同时还有具有耐老化、耐候性等优点,行业内陶氏、瓦克、拜高硅凝胶都是知名的供货商,且所述硅凝胶中,按重量份计,所述 A 为100 份,B 为 100,通常都是配比A 和B 比重都是 100:100。气泡都是因为在灌胶中内部有空气。

1.2 灌胶气泡的危害

灌胶气泡会导致产品频繁故障,在高电压和高温环境下运行时,容易引起绝缘破坏、电弧放电及其它形式的故障,从而导致失效。也会减少功率密度,气泡缺陷区域的电器热膨胀系数较大,产生应力集中和裂纹的现象。当面对更加严格的电器性能要求时,有气泡的模块无法满足期望工作条件,从而减少了操作的功率密度。还会影响导通能力,产品内部相应的电极材料和介电层的厚度变化也会出现,在极极并联后可能会导致导通不可靠甚至难以触发的情况,IGBT 模块很多产品是用在车载上,它是作为直流交流的功率转换的,如果因为模块内部灌胶有大气泡导致过流后起火爆炸车辆发生事故,那是很严重的问题,由此可见灌胶气泡的危害是非常大的。

1.3 灌胶气泡的通用解决办法

因为灌胶气泡是在灌胶过程中导致的,现行的通用解决办法在硅凝胶AB 灌胶后,采用更快的流速,控制灌胶的出胶速度,比如市场上常用 1200V 450A 的产品中大约灌入硅凝胶 30g 左右,针对产品里面的硅凝胶在 20S 的灌胶时间中改到 10S,调胶过程中或灌胶过程中带入了气泡,调胶过程中由于胶水的黏度大或搅拌方式不对很容易将空气带入胶液中,搅拌的速度和方向以及力度都有影响。如果胶液黏度大的话,气泡比较难消除。胶液黏度小的话,胶水固化慢的话,气泡会慢慢的上浮到表面自动消除,在产品灌胶前进行胶水的静止脱泡,或者在产品的灌胶后,将产品平放静止8 小时以上,让气泡自动上浮产品表面排出气泡。

在产品固化过程中产生的气泡。固化过程中产生气泡也有几个方面的原因:固化速度过快、放热温度高、胶水固化收缩率大、胶水中溶剂、增塑剂,过多都容易在固化过程中产生气泡。要解决固化过程中的这些问题,就需要进行胶水整体的配方调整了,这就需要供应商针对提供的胶水给出最好的固化条件。如果灌胶是硅凝胶或者是环氧树脂在固化后出现了气泡,或者在后续的可靠性高温测试中发生了气泡,我们可以在固化前就对胶水进行真空脱泡的处理去解决灌胶气泡。 如果没有抽真空的设备,就用简单的方法,首先是单次 AB 组混合不要太多,尽量小量混合,然后就是AB 混入搅拌时,不要用太大的劲,当充分搅拌均匀后,在空气中自然静置 300 分钟,根据各种灌封胶的参数决定,这样就可以大大减少气泡。

产品气泡解决后,还可以通过喷涂在硅凝 靠性能 能弥补芯片本身导电能力的不足。本文基于我司现有设备和产品工艺 身的材料属性和工艺特性,短期对产品使用了静置脱泡,由于使用各种产品的 是会出现产品时间太长会有漏胶的风险,所以后期我们采用了真空脱泡设备 气泡的发生。保证了产品的良率。本次实验和改善并未针对温度和速度进行验 会存在无法短期内发现的灌胶产品隐患,并且如果进行速度变更会影响产线的生产 期 率和 符合我司管控工艺开发的改善方案。

2 气泡分析和改善

2.1 IGBT 模块灌胶工艺开发中气泡分析

对于半导体 IGBT 封装生产企业,灌胶工艺目前应该是比较成熟的工艺,但是还是无法百分之百地解决有气泡的产生现象,我司在IGBT模块前期灌胶工艺开发过程中出现了大量气泡发生的现象。严重影响了产品开发进度。基于对公司特有的生产设备和工艺条件,我们希望能找到符合我们自己研发线的灌胶产品气泡的原因,针对性地提出解决方案。

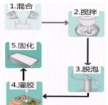

产品内部机构图如图 3。

硅发胶环氧科脂基板芯片导热胶铜散热器母排瑞子板焊层健合线我们通过对现有工艺条件的分解,列出我们工艺中可能出现的缺陷原因如下:通过 IGBI 的产品结构分析,气泡如果发生在键合线和芯片上会增加产品的失效风险。根据胶水的特性,AB 胶的结合后的硬化条件,结合我司的工艺监控手段,我们已经能实时监控温度变化和气泡动态,能够有效发现这些关键工艺的变量,所以将分析改善的重点放在了胶水本身。

2.2 现有研发工艺角度分析

首先我们针对来料分析,发现目前使用的硅凝胶在其它客户是没有气泡产生的,而且胶水的粘度都是低于 1200cp。针对胶水对其它胶水也做了测试,发现胶水固化还是有气泡产生,排除胶水的可能性。针对胶水的保存条件,在常温下保存,而且胶水使用的日期也在有效期内,排除了物料的来料问题。接下来我们考虑胶水的固化条件问题。

图3 IGBT 模块封装剖面示意图

灌封完毕应及时进入加热固化程序。胶水灌完后可能有非常小的气泡肉眼无法看见,但是通过加温固化后就会体现出来,我们针对胶水的固化调节进行了调整测试。发现胶水固化后还是出现了气泡,供应商给出来的条件是80℃60 分钟,我们围绕了不同参数做出来后,发现产品还是有气泡产生。我们排出了固化条件参数不对的问题,接下来我们也考虑手动灌胶的气泡问题。

通常在 IGBT 模块封装中灌胶固化出现气泡,手动灌胶确实也会发生 AB 双分子硅凝胶不均匀的情况,不均匀的胶水比例会造成灌胶后的气泡,因为胶水没有更好的融和。试验者对胶水手动搅拌后考虑手动排出气泡,采用灌胶产品后,静置 2 小时后再进行产品灌胶,灌胶后表面上看产品是没有气泡,但是通过烘烤后还是在产品上发现气泡。我们判断静止时间 2 小时以上可以减少产品气泡产生,但是无法解决固化后气泡的存在。

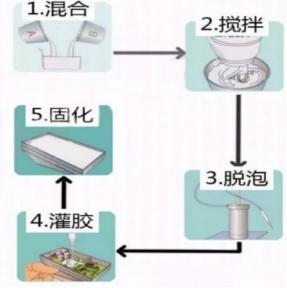

图 4 所示是我们目前灌胶过程中的灌胶产品工艺流程。

局部放电起始电压低,线间打火或击穿电视机、显示器输出变压器,汽车、摩托车点火器等高压电子产品,常因灌封工艺不当,工作时出现局部放电(电弧)、间打火或击穿现象,都是因为这类产品高压线圈线径很小,灌封料未能完全浸透匝间,使线圈匝间存留空隙。因空隙介电常数远小于环氧灌封料,在交变高压条件下,会产生不均匀电场,引起界面局部放电,材料老化分解,引起绝缘破坏。所以要想办法在工艺开发过程中去解决灌胶气泡的产生。

图 4 目前正常的灌胶工艺图

通过市场的调研,如果需要解决灌胶后的气泡,需要对灌胶后的产品进行脱泡,即使灌胶后就有气泡,也会通过抽真空的方法进行解决,所以抽真空的参数也是特别重要。

2.3 改善实验方案设计

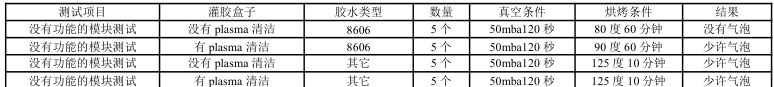

既然灌胶和静止胶水都无法解决气泡,那我们要考虑灌胶后增加真空脱泡工艺,加入新的工艺流程,测试它的胶水气泡性能,抽完真空后再固化,以下图 5 是新的灌胶工艺流程。

图 5 改进后的灌胶工艺图

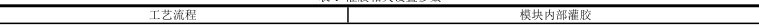

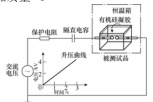

在灌胶中加入了注意事项,被灌封产品的表面在灌封前必须加以清洁,有必要的时候需要进行 Plasma 10s 的清洁。注意在称量前。将 AB 组份分别充分搅拌均匀,使沉入底部的颜料(或填料)分散到胶液中,我们采用自动的灌胶机,做好胶水比较的系数,反复调节点胶相关参数如表1 参数使得 1:1。

表 1 灌胶相关设置参数

我们也需要做胶水总量的 CPK。 前的 优化,使用自动的灌胶设备。

使用定制的工装治具固定产品,采用 AB 双组份气动阀和直径 4 毫米的胶管进行AB 灌胶,在产品上进行测试,如图 7 为测试产品灌胶。

图7 工装上 IGBT 产品测试灌胶(没有内部 DBC 芯片打线)

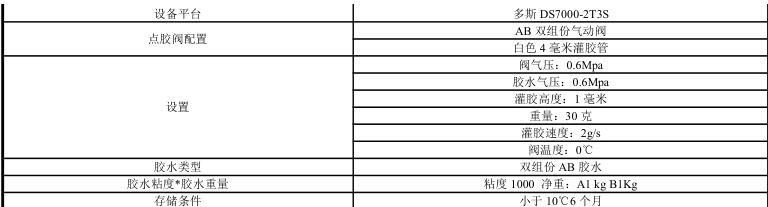

化速度与温度有一定的关系,温度低固化会慢一些,优化了烘烤温度和时间。我们测试的为 80℃60化了灌胶的工艺后,我们还对不同的胶水做了测试,根据胶水的特性参数,如表 2 胶水相关参数。

表 2 测试胶相关特性参数

胶水的粘度也是我们需要考虑的因素之一。通过不同的参数对比看是否有气泡产生,建议胶水的粘度不宜过大。当测试了真空时间、抽

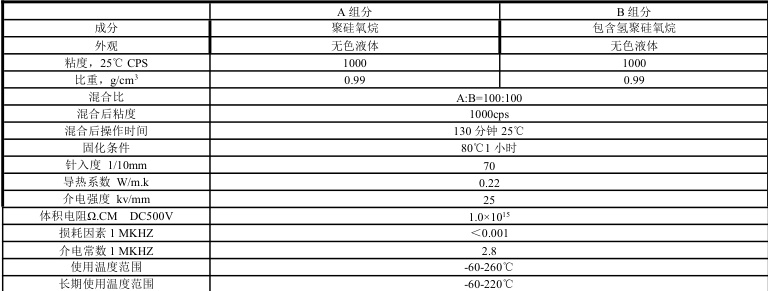

表 3 实验设计测试方案

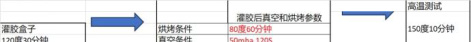

华北电力大学的研究人员详细地研究了有机硅凝胶的灌封工艺,针对有机硅凝胶应用过程中存在气泡的问题,提出新的脱气曲线,如图8 改进有机硅凝胶的制备工艺,提升了有机硅凝胶的产品质量[2]。

图 8 改进有机硅凝胶的制备工艺

2.4 实验数据描述和结果如表 4 从数据分析表中能明显的看出:

表 4 测试条件及测试结果

①最终使用清洁 Plas 工艺的外壳进行灌胶得到的工 是最好的, 没有发生气 ②需要控制合适的胶水真空数值。③灌胶使用机器灌胶,有效地控制 秀的抗冷热变化能力和导热性能,④该材料可在宽广 加温固化型耐温更高,具有优异的电气 电子元器件的使用稳定 便的将密封后的元器件取出修理和更换; 具有优秀的导热性能和阻燃能 良好的流动性,⑥使用 50mba120s排泡性好 使用更方便;固化收缩率小, 具有优异的防水性能和抗震能力。

最终的结果表明,通过机器来灌胶和抽真空的工艺方式并采取有效的数据,胶量的流速,固化的温度时间,抽真空气压值的大小能解决灌胶气泡的产生,基本没有发现气泡,当然根据胶水的粘度特性,判断是否有 2 次抽真空的必要。

2.5 实验分析及管控方案的提出

我们采用了有效的灌胶工艺参数,因为去改进已经很成熟的工艺条件是需要经过批量试做和验证的,并且要保证不会影响所有涉及到的产品,验证周期耗时耗力,所以最有效的手段是直接使用最理想的参数。在产品灌胶后,测试后如图 9。

图 9 使用理想参数高温测试结

固化后使其符合工艺要求就可以了。通过高温测试没有发现灌胶气泡的产生。

2.6 改善方案实施后的生产状况

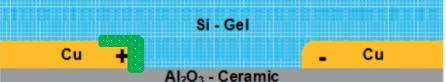

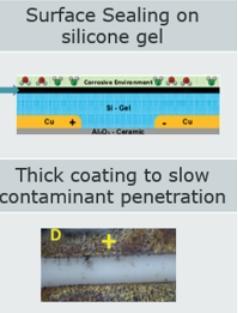

基于以上实验,将灌胶的胶水的型号进行了定义,新的灌胶工艺流程已经对灌胶的烘烤的条件和设备抽真空的参数进行了定义,后续生产的灌胶产品没有了气泡,保证了灌胶后产品的可靠性。在使用 IGBT 日本信越 M-1 的防硫化胶水进行涂层,150 度 1 小时固化后,进行温度 85 度湿度 85 H2S 气体浓度 50PPM 的 720 小时测试,最后测试的通电,满足可靠性性能,绝缘测试,相关测试,产品的DBC 铜层没有生长出晶分支。保证了产品通过硅凝胶后的良好的可靠性能。在硅凝胶上喷涂一层防硫化胶。如图 10 和 11。

图 10 硅凝胶 Si-Gel 图

图 11 硅凝胶 Si-Gel 图

成熟的模块封装制造过程中,在产品最开始就需要考虑灌胶使用材料,胶水的粘度和固化条件,固化后胶水的均匀性,所以如果生产条件允许,更严格的规定材料特性、检验方法、频率等手段会更快更有效地改善灌胶气泡缺陷,如果是新产品设计或新生产条件建立,那就需要从工艺环境、工艺条件着手,从头开始评估工艺环境和相关的要求来增强工艺与材料的兼容性,从而避免灌胶气泡的发生,同时在硅凝胶上喷涂一层防硫化胶能解决产品的灌胶工艺的气泡和产品的可靠性问题。

参考文献:

[1] 孔丽芬,张探,张银华,等.一种 IGBT 模块灌封用有机硅凝胶:CN202110804341.4[P]. 2021.

[2] 顼佳宇,李学宝,崔翔,等.高压大功率 IGBT 器件封装用有机硅凝胶的制备工艺及耐电性[J].电工技术学报, 2021.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)