低温甲醇洗废水换热器运行问题分析及处理措施

杨仲凯

中天合创能源有限责任公司 内蒙古鄂尔多斯017300

1、运行存在的问题

化工分公司 360 万 Δt/a 煤制甲醇装置低温甲醇洗单元采用德国林德公司的技术。上游气化装置生产的粗煤气经过变换单元反应后,通过气液分离器分离出部分固体颗粒物质,但仍有颗粒杂质随工艺气进入低温甲醇洗单元循环甲醇中,只能通过系统设置的精甲醇过滤器或者废水排出。低温甲醇洗流程原设计有 2 组精过滤器,冷区是粗甲醇过滤器和热区是精甲醇过滤器,由于过滤精度等原因,只能过滤少量杂质,大部分杂质需通过废水排出,即导致甲醇水分离塔中长期积累杂质,进而出现外排废水换热器换热效率下降,频繁堵塞泄漏,影响甲醇水分离塔的稳定运行。

原设计中,该废水换热器为板式换热器,换热面积为 34.5m2 ,由 117 片换热翅片组成,采用三元乙丙橡胶密封垫片。由于流道结构原因,大量的大颗粒杂质因流速慢而在板式换热器内部积累[1],长时间运行后出现结垢堵塞现象,换热效率下降,且局部憋压后出现密封处外漏问题,即需拆除换热翅片进行清洗。经统计,该单元废水换热器满负荷下最长运行时间为 45 天,检修费时、费 工,且时拆洗胶垫损坏、板片变形,均需更换,导致检维修成本较高。

2、原因分析

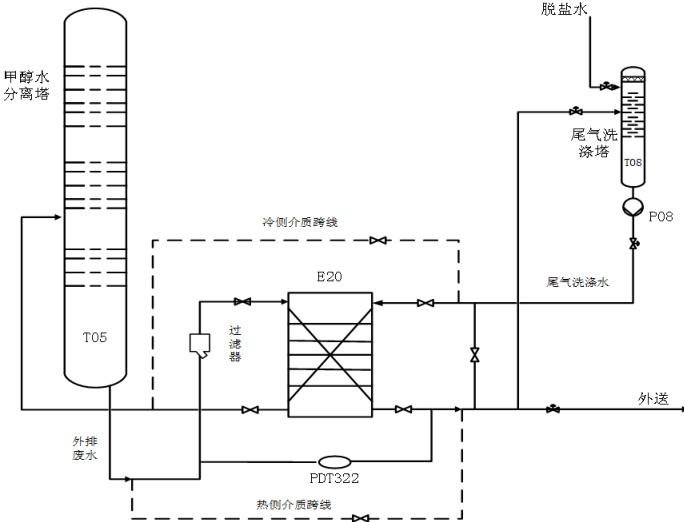

该废水换热器 E20 的流程简图如下图;其热侧介质为 130∘C 的外排废水,冷侧介质为 20℃的尾气洗涤水。

通过对装置开车后,该废水换热器冷热介质的运行参数、介质组分、换热器密封垫材质等进行分析,得出导致其运行周期短的原因主要有:外排废水中颗粒物杂质多,外排废水 pH 值偏低,冷侧物料换热后易有气体析出、换热器投用过程中操作不当。

2.1 外排废水中颗粒物杂质多

通过定期清洗该废水换热器前端的管道过滤器,观察过滤器堵塞情况,发现过滤器较脏,堆积煤渣等颗粒;拆解废水换热器后,发现换热器翅片结垢严重,且翅片表面附着有焦油状物质;对管线进行检查,发现管线内杂质较多。因此,外排废水中杂质多导致该换热器换热效率下降,结垢后介质流道变窄,换热器内部憋压导致垫片处泄漏。

2.2 外排废水 pH 值偏低

因煤质中含有 CN-离子,上游装置反应出的工艺气,经过低温甲醇洗冷区洗涤、热区浓缩后,富集在甲醇水分离塔中,导致该塔中废水呈弱酸性,导致一些物质在酸性环境下发生聚合反应生成聚合物[2]。原设计中,甲醇水分离设置有加 NaOH 调节 pH流程;因此,通过改变 NaOH 加药泵冲程,控制外排废水 pH 值,记录不同 pH 值下废水换热器的热测进出口压差和换热温差,来判断换热器运行效率。

经过调整比对,发现在 pH 值小于 8 时,该换热器压差上涨明显,换热器翅片结垢严重,换热效率下降;在 pH 值大于 9 时,换热器压差低,换热器结垢情况好转,换热效率好。

2.3 冷侧物料换热后易有气体析出,发生气阻

该换热器的冷侧物料为洗涤尾气后的含醇水,通过泵加压送至废水换热器作为冷侧物料对外排废水进行换热降温。在现场操作中,打开冷侧排气阀后,先是气排出,然后有水排出,排完气后中控操作台观察发现冷物料出口温度约上涨约 5℃,热物料出口温度下降约 6℃,说明换热效率明显好转。

经分析,因洗涤尾气的含醇水中的甲醇溶解了少量的 CO2 气体,在换热器加热过程中溶解于甲醇中的气体析出,换热器发生气阻,影响换热器的换热效果,长时间导致局部憋压泄漏。

3、处理措施

3.1 提高该换热器前段过滤器的效果

通过将废水换热器前的管道过滤器目数,依次从 20 目、60 目、80 目、140 目到200 目,观察不同目数下,换热器的进出口压差上升速率。最终确定废水换热器前过滤器目数为 200 目最合适。经过运行观察,进入废水换热器在 200 目时,可将大部分杂质过滤出,无明显可见悬浮物,从而减少废水换热器结垢情况,换热效率提高。

同时,实施技改,在废水换热器前增加精密过滤器(过滤精度 50um)后,定期清洗滤芯,去除外排废水中的杂质颗粒,使进入换热器前物料更加清洁,换热器结垢堵塞情况得到进一步改善。

3.2 提高外排废水 pH 值

在确定外排废水 pH 较低后,装置将 NaOH 溶液配药浓度由之前的 2% 提高为 8% ,并且将 NaOH 加药泵冲程由 50% 逐步提高至 80% ,控制外排废水 pH 值在 9-11.5。通过 15 天的运行观察,外排废水 pH 值控制在 9-11.5,废水换热器进出口压差平稳,说明换热器结垢现象减轻,换热效率好。

原设计中,一台 NaOH 加药泵对应 4 个系列的甲醇水分离塔,管线距离长,阻力降大,存在偏流问题;通过实施技改,增加加药泵,实现单泵对单系列加药,保证加药量,稳定介质流动性,进而保证废水换热器的稳定运行。

3.3 及时排出换热器中不凝气体

因不凝气体是由冷侧物料含醇水中析出,故将换热器冷侧排气阀与冷物料出口管线调节阀后导淋连接,在密闭排放同时实现冷侧排气阀常开,确保冷物料中析出的 CO2气体能够及时排出,不发生气阻。

3.4 优化换热器操作步骤

优化板式换热器的操作。设备运行前,确保冷、热侧介质进口阀关闭,出口阀开启;启动后,缓慢打开换热器前入口阀,使两侧的温度和压力缓慢上升;且先投运冷介质,再投运热介质。更换密封胶垫后,初次投运确保升温缓慢。设备停运时,先关闭热介质进口阀,再关闭冷介质进口阀,最后关闭冷、热介质出口阀。

同时,根据换热器进出口压差情况,定期使用冷侧介质水,通过换热器的跨线,对热侧介质的流道进行反冲洗[3],及时清除杂质,延长运行周期。

4、改造效果

4.1 运行情况对比

通过实施以上措施,低温甲醇洗装置中的外排废水换热器连续运行时间由原来的45 天延长至6 个月,基本满足了长周期运行的要求,降低了检维修频次,解决了装置运行瓶颈。

4.2 效益分析

实施以上措施后,极大降低了废水换热器检修次数,延长了废水换热器的使用时间,按年运行 333 天计,实施措施前废水换热器年拆洗 7.4 次,措施实施后废水换热器年拆洗只需 2 次。每次检修人工费、材料费约合 3.2 万元,以上每年产生的直接经济效益共计为 5.4*3.2=17.28 万元。

5、结束语

林德公司的低温甲醇洗工艺虽然技术成熟,但对工艺条件的要求相对苛刻,工艺指标不达标后对下游装置的运行造成很大影响。本文通过对甲醇水分离塔外排废水的板式换热器相关工艺参数、操作等改造,解决了设备运行瓶颈问题,保证了甲醇水分离塔的稳定运行。下一步,将继续结合其它换热器选型进行探究,如全焊接式换热器在此处工况的应用,提高设备运行效率,保证工艺参数稳定,实现节能降耗、降本减费的目的。

参考文献:

[1]孙海生,常春梅,宽流道全焊接板式换热器开发与应用[A].化工设备与管道,2016,53(6):40-42.

[3]王希奋,崔富忠,牛宝玉,林庆园,煤制天然气装置低温甲醇洗废水中甲醇超标的原因分析及应对措施[B].中氮肥,2018(4):64-67.

[3]张君,刘画,延长甲醇脱水塔运行周期的措施[B].小氮肥,2017,45(3):14-15.

作者简介:杨仲凯(198909-),男,汉,山西运城,本科,学士,工程师,煤化工工艺技术管理。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)