e-PTFE防水透气膜的IPX9K防护等级提升研究

陈卓

潍柴火炬科技股份有限公司 湖南株洲 412000

0 引言

控制器壳体作为电子零部件的保护载体,长期面临复杂环境考验。汽车、手机等设备内部电子元件运行时发热,与外界形成温差,导致壳体内部压力波动。这会对密封圈等结构造成持续应力,引发密封失效,使水、粉尘等污染物侵入,导致元件腐蚀或线路故障,影响可靠性。部分元件存在的狭窄回路,还会因发热冷却产生的“呼吸效应”,将外部水汽直接吸入壳体破坏元件。

膨体聚四氟乙烯(e-PTFE)防水透气膜凭借其微孔结构,既能阻隔水、油污等污染物,又能平衡壳体内外压力,减少压差应力,成为解决壳体密封难题的关键方案,广泛应用于汽车、手机等领域。然而,将e-PTFE 膜应用于控制器壳体,在严苛环境下仍存在挑战。例如汽车高压清洗场景(如IPX9K防护要求)需极高的耐水压性能,现有部分e-PTFE 膜的透水压(如约345mbar)与高压喷水环境的需求存在差距,直接暴露时可能因水压过载导致膜结构失效。高压冲击或残留积水也可能绕过防水透气膜防护,引发二次渗漏风险,这些问题制约着e-PTFE 膜的稳定应用。

1 e-PTFE 防水透气膜的应用

1.1 防水透气膜介绍

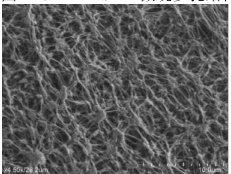

膨体聚四氟乙烯(e-PTFE)防水透气膜是一种以聚四氟乙烯为原料,经特殊拉伸工艺制成的多孔材料,其核心特性源于独特的微观结构与化学稳定性。从材料特性来看,e-PTFE 具有极高的耐候性,可在-40℃至 150℃的温度范围内保持性能稳定,同时耐化学腐蚀,能抵御油污、清洁剂、电解液等多种污染物的侵蚀,这使其在汽车电子等复杂环境中具有天然优势。从图一微观结构来看,其孔径在 0.1~0.5μm 之间的微孔结构是实现 “防水”与“透气”双重功能的关键:微孔尺寸大于空气分子,允许气体自由通过以平衡壳体内外压力,而小于分子大小通常为 20μm 的液态水滴,借助表面张力阻隔液体侵入,同时兼具透气性和疏水性。

1.2 防水透气膜的应用

e-PTFE 防水透气膜的应用场景覆盖了多个需要精密防护与压力平衡的领域,其特性使其在不同环境中均能发挥关键作用。在传感器领域,无论是工业用温湿度传感器、气体探测器,还是医疗用生物传感器,都依赖防水透气膜的防护性能;在消费电子领域,手机、智能手表等设备对防水与声学性能的平衡需求突出。以手机为例,扬声器、麦克风等声学部件需通过透气膜实现声音传输,同时抵御日常泼溅、汗水侵蚀,部分高端机型防护等级已达到 IP68 级防水,解决了传统防尘网易堵塞或防水不足的问题。

汽车电子是 e-PTFE 防水透气膜的核心应用场景之一:前大灯、尾灯等照明部件中,防水透气膜可平衡灯腔内因 LED 发热产生的压差,减少灯罩密封圈的应力,同时阻隔雨水、洗车液,通过使用高透气量膜片还能达到防凝露起雾效果;在新能源汽车的高压蓄电池系统中,混合动力或纯电动汽车在海拔变化较大的行驶过程中,高压蓄电池会因外界气压变化形成 9 kPa 的负压,长期承受这种压力载荷会导致外壳密封失效,进而引发外部污染物侵入或内部电解液泄漏等问题,而通过在蓄电池壳体上安装 e-PTFE 防水透气膜,可利用其透气性能快速平衡壳体内外的压力波动,减少密封圈所受应力,避免密封失效。

2 IPX9K 防护等级的提出

以车辆高压清洗场景为例:发动机舱内的电子设备,如氮氧传感器 SCU,会直面高压水枪的强力冲击。这类场景的核心风险是发动机舱内的高温、清洁水枪的高压,若侵入SCU 壳体内,将直接导致SCU 短路失效。从而提出 IPX9K 防水等级的技术要求,其要求设备在 80℃±5℃温度、8MPa±0.5MPa水压,且多角度喷射的条件下仍能阻隔水侵入,确保电子元件壳体在车辆清洗、工业冲洗等场景中,具备抵御极端水冲击的防护能力,保障设备可靠性。

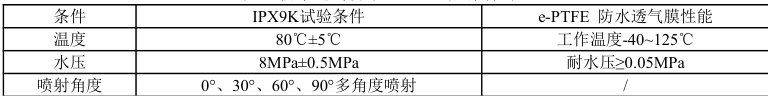

但从表一可知,IPX9K 标准对应的高温高压喷水环境对防水透气膜的耐水压性能提出了严苛挑战。根据《膨体聚四氟乙烯防水透气材料提高电子零部件的可靠性》及戈尔技术文档,现有 e-PTFE 膜的透水压性能常规耐水压为0.05MPa,部分高透气性能产品能达到0.1MPa,但与 IPX9K 环境的压力需求存在数量级上的显著差距,可能因水压过载导致膜结构破损或微孔扩张,丧失防护功能。

3 设计方案

3.1 材料选择

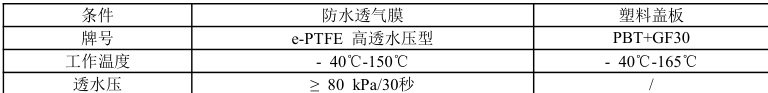

为适配 IPX9K 要求,首先需采用焊接型 e-PTFE 膜片并优化焊接参数。相较于背胶安装,超声波焊接工艺通过熔融增加结合力,在汽车振动环境下更稳定。实际应用中,需严格控制焊接参数,确保防水透气膜与壳体塑料充分熔融结合,同时避免防水透气膜微孔因过热堵塞。合理参数可使焊接强度≥50N/cm ,远高于背胶安装的 20N/cm ,有效抵御高压水冲击时的界面剥离风险。

其次,需降低塑料基底材料的吸水率。若传感器壳体等基底采用高吸水塑料,如尼龙材料吸水率达 2% 以上,长期暴露于潮湿环境会因吸水膨胀,破坏防水透气膜与壳体的密封界面,使高压水沿缝隙渗入。选用低吸水率材料可减少湿度循环引发的尺寸变形,即使在高温高湿环境中,也能维持防水透气膜安装稳定性,避免界面剥离导致防护失效。在控制器壳体防护中,膜片的性能与安装可靠性是满足严苛环境防护需求的基础。

3.2 防直喷挡板设计

为防止防水透气膜被高压水枪直接喷射破坏,增加防直喷挡板设计是关键措施。该设计通过降低直射角减少冲击,防直喷挡板分为分体式与一体式。一体式挡板因不易脱落、强度高而更常用,但其受注塑成型工艺限制,无法形成 “外小内大” 的空腔,导致直射角无法完全降至 0∘ ,仍需通过结构优化最大程度降低直射风险,结合外壳额外防护措施的设计原则,可有效阻挡高压水枪的直接冲击。

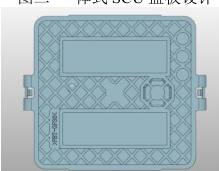

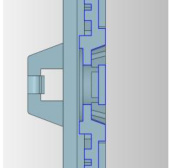

如图二所示,防直喷挡板的详细设计需兼顾防护与透气性能。内部需设置防水透气膜安装平台,表面粗糙度需符合平整要求(如参考焊接表面 Rz≤10μm 的标准),确保膜安装稳定;外部配置圆形挡板,其面积与透气孔相等,挡板与内孔的高度差控制在 0.l-2mm ,外周布置环形透气间隙,形成 15-25∘ 的直喷角度,既避免高压水枪直射,又保障透气功能,同时挡板边缘需做处理以防损坏透气膜。

3.3 防积水坡度设计

如图三所示,为了进一步提升防水性能,在防水透气膜的外围设计防积水坡度。防积水坡度以防水透气膜为中心,向四周逐渐降低,坡度角度设计为 135‰ 。这样的坡度设计能够确保在试验或实际使用过程中,一旦有少量水达到防水透气膜附近,水能够在重力的作用下,迅速沿着坡度流下,而不会在防水透气膜周围积聚。防积水坡度通过对塑料盖板的结构进行优化来实现。在塑料盖板的模具设计阶段,就将坡度结构融入其中,通过注塑成型工艺直接成型出带有防积水坡度的塑料盖板。

3.4 试验效果

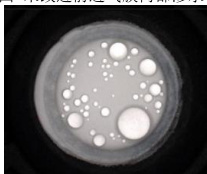

未优化结构的原始塑料盖板样品在进行IPX9K 防护等级试验后,氮氧传感器无法正常通讯,拆解后发现SCU 电路板进水烧蚀,如图四所示防水透气膜内侧还残留着高压水枪渗入的水珠。

优化结构后的塑料盖板样品在测试中,在内部放置PH 试纸,如图五所示,拆解后发现防水透气膜内表面和 PH 试纸均无任何水珠、水痕,防护挡板有效地分散了水流的冲击力,使得高压水枪无法直射到防水透气膜,减缓了水压对防水透气膜的破坏。

4 结论

本文以氮氧传感器 SCU 盖板为研究对象,鉴于其需在高温、振动、油污等严苛环境中实现可靠防护,探讨了 e-PTFE 防水透气膜在提升电子元件水腐蚀能力时的防护等级风险。通过分析该膜的特性与应用原理,结合相关技术文档,阐述其在平衡盖板内外压力、阻隔污染物方面的作用,并提出适配的结构设计与焊接型安装方案,旨在解决控制器壳体密封与防护难题。

为使 e-PTFE 防水透气膜满足 IPX9K 防护等级要求,研究采取了系列设计方案:选用焊接型 e-PTFE 高透水压膜与低吸水率的 PBT+GF30 塑料盖板,通过超声波焊接增强稳定性;设计一体式防直喷挡板,控制直喷角度并保障透气;采用防积水坡度设计,使水快速流下不积聚,这些方案应对了IPX9K 的高温高压喷水环境挑战。

参考文献

[1] GB/T 4208-2017, 外壳防护等级 (IP 代码)[S].

[2] Gore 公司,e-PTFE 膜在新能源汽车电池系统的应用白皮书 [Z]. 2023.

[3] ISO 20653:2013, 道路车辆 — 防护等级 (IP 代码)— 电气设备对外来物、水和接触的防护[S].

[4] 徐志梁,胡群义,膨体聚四氟乙烯防水透气材料的性能与应用 [J]. 浙江化工,2023, 54 (9):1-7.

[5] 何浩等,汽车灯具用防水透气组件应用分析[J]. 汽车零部件, 2013(3):80-87.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)