高承压膨胀管补贴技术研究进展

霍爱莉 钟勇 白冬青

中国石油集团长城钻探工程有限公司工程技术研究院 辽宁盘锦 124010

引言

膨胀管技术是通过机械或 膨胀管 促使其胀开并发生永久性变形[1-2]。从而达到径向直径扩大的目 应用于在不改变设计井眼尺寸的情况下进行封隔作业、 显著降低钻井过程中的各种风险,实体膨胀管技术因密封压 各大研究机构均采用这种方式,并根据日益提升的井下 胀后通径大,施工工艺相对简单、安全,可用于套损修复、炮眼封 极 作用,具有广阔的应用前景。

本文针对油气田套管损坏、套管变形的问题,分析了膨胀管补贴技术的需求和技术难点,针对新型膨胀管材研究、工艺系统研究,实现了膨胀管技术的优化与提升,最终形成了高强度膨胀管补贴技术,并建立了规范化工艺流程与应急处理措施。

、技术历程与研究现状

目前国外膨胀管技术较为成熟,在结构设计、加工制造工艺、材料以及性能等方面都较为先进[4],主要生产公司有威德福国际公司、亿万奇公司等,其中亿万奇公司处于领先地位,应用最为广泛,公司业务遍布北美、中东、亚太、南美、欧洲和远东地区。目前主要开发了膨胀管补贴、膨胀悬挂器、膨胀管裸眼封堵技术,各项技术规格型号齐全。并攻关了等直径钻井技术,开发出膨胀管等井径系统。

国内膨胀管技术起步较晚,但是发展迅猛。近年来,国内多家研究单位在膨胀管补贴技术取得了较大的进展,成功进行了多次现场试验,逐步向规模化应用迈进。长城钻探工程有限公司自2012 年开展膨胀管技术攻关研发,先后形成了高承压膨胀管补贴技术、膨胀式尾管悬挂器、裸眼封堵固壁技术。2022 年在威远页岩气区块某井中,单井下入两段高强度膨胀管分别对 2 处套损进行补贴封固。应用结果表明,补贴修复后井筒密封承压达到90MPa,有效保障了后期桥塞射孔联作、分段压裂工艺顺利实施,单井压裂段数为 16 段、加砂量为 3252T、最高排量为 14m3/min、最高泵压达到 97.8MPa,最终该井得以成功复产。研究成果为下步页岩气水平井井筒重构技术发展奠定了基础,同时也指出了面临的技术挑战与攻关方向。

二、新型膨胀管材研究

膨胀管材作为膨胀管技术的核心技术,对施工的成败至关重要。根据现场需求,主要从选型、加工、室内试验三个方面进行攻关研究。

1. 膨胀管材的选型

材料的选择直接决定了膨胀套管的综合性能。在实际应用中,不仅要求材料膨胀前具有足够的塑性和韧性保证其膨胀过程能够顺利适应地质条件的变化,还要求材料在膨胀后能达到API 标准相应钢级套管的力学性能,才能确保其服役安全。除此之外,还要承受高频率的机械冲击、剧烈的温度变化以及长期的摩擦磨损。其性能与材料选择至关重要。

通过评估多种材料的特点和适用性,对材料成分和生产工艺的不断优化,最终选用了钢铬合金配方。钢的抗拉强度可以达到较高水平,满足膨胀套管在承受拉伸和压缩力时的强度要求。通过合理的热处理工艺,钢可在保证强度的同时具有优异的韧性,尤其是在低温环境下,能有效防止脆性断裂。铬的加入提高了钢的耐磨性能,可以有效抵抗膨胀套管在使用过程中受到的摩擦磨损。另外该材料能够通过适当的热处理(如调质处理)达到理想的力学性能,保证膨胀套管在高强度工作条件下的稳定性。

2. 膨胀管加工

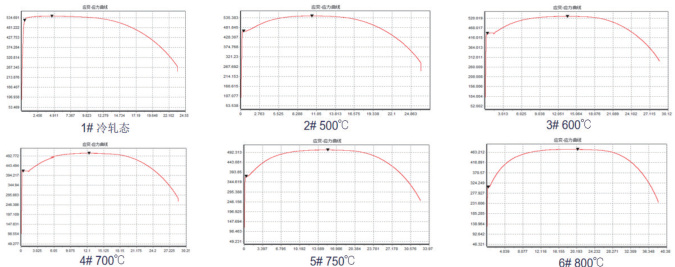

通过一系列温度的热处理试验和力学性能测试,优选出热处理工艺温度范围为 700℃ -750 ℃。对不同退火温度处理的膨胀管,进一步进行了 EBSD 表征分析,700℃退火处理下,在回火过程中,消除部分残余应力,残余应力相对均匀,未发生再结晶相变,强韧匹配良好。通过精轧制管工艺,提高制管精度与壁厚均匀性,进一步降低膨胀压力。

图1 不同温度下应变—应力曲线

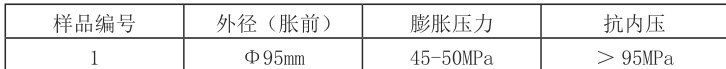

3. 室内试验

针对新型膨胀管材开展了地面性能试验,φ95mm 管材膨胀压力 45-50MPa,承压能力达到 95MPa。较第一代膨胀管的性能有着明显提升,可满足深井、超深井膨胀管封堵固壁现场需求。

表1 膨胀试验结果

三、膨胀管补贴工具系统研究

在页岩气等井中,由于需要进行分段压裂,套损、套变现象严重。个别井中套管变形严重,通过打通道仍无法恢复原套管内通径,膨胀管下入困难;同时新型膨胀管的各项性能,如延伸率、冲击韧性、屈服强度、抗拉强度等均有了不同程度的提高,也对配套主体工具、工艺提出了更高要求。因此对膨胀管补贴工具进行了优化改进。创新提出了分级式膨胀管补贴方案。

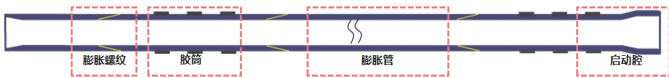

1、一次膨胀

采用膨胀管补贴系统(如图 2),下入到 Φ139.7mm 套管(内径 Φ114. 3mm ,套损段最小内通径 Φ108mm),使胶筒位于套损段的上、下方。首先先进行微过盈初胀,使胶筒贴合在外部套管内壁,如图3。

图2 膨胀管补贴工具结构

图3 一次膨胀示意图

2、二次膨胀

下入液压二次变径膨胀工具,使用变径膨胀锥对胶筒位置的膨胀管进行二次膨胀,有效解决橡胶磨损导致的密封效果差、套损段内径扩大、膨胀管与套管内部密封不严等问题,提升密封能力。二次膨胀后的结构如图4。

图4 二次膨胀示意图

3、应急处理工具

为保障膨胀管“下得去,出得来”,设计了膨胀管切割打捞工具,作为膨胀管应急处理措施。膨胀管破裂、未完全胀开等需要起出膨胀管时,可下入切割工具,将膨胀管切开,配合打捞工具将管起出井口。

四、施工流程设计与施工工艺优化

1、井筒准备

首先采用多臂井径测井确定套管内径情况,初步落实井下套损位置,如果套损处无明显缩径,则直接下入弹簧式刮削器对套损段上、下 10m 进行反复刮削,为补贴密封创造良好的井筒条件。如果套管有缩径形变,则需先采用液压胀管器、定径刮削器等方式进行打通道处理,恢复套管通径,再进行刮管作业。

2、确定补贴段

套损段的精准定位对于补贴施工来说尤为关键,因此根据井下实际情况,需要优选封隔器验漏、多臂井径测井、井下成像测井等方式中至两种方式确定井下套损位置,为膨胀补贴施工提供精确基准。

3、模拟通井

采用模拟通井规模拟膨胀管外径、刚性下入,通过补贴段至预定深度,确保膨胀补贴管能够一次顺利下入至预定深度。

4、作业管柱试压

模拟计算多种工况下的施工参数,确定作业管柱密封、抗拉强度等要求,并在下入膨胀补贴管柱之前对作管柱进行试压,确保满足后续膨胀施工要求。

5、膨胀补贴管下入

下入过程中,根据井斜、狗腿度大小,控制下放速度,防止下入过快对密封件造成损伤,影响密封效果。

6、深度校核

在膨胀管补贴技术现场施工中, 管柱伸长问题是制约施工成败的关键因素之一,由于未充分考虑管柱的伸长将导致膨胀管的锚定位置偏离套 特别是针对深井施工,要采取针对性措施与精细化操作: 一是采用磁定 提供有效基准;二是因施工压力高,作业管柱在高压下会造成伸长, 管柱越长, 越大,为了减少误差,现场综合考虑施工压力、摩阻等因素,通过计算进行校正; 按照 号下钻,有替换作业管柱,则准确丈量,做好标记,以此最大限度减少误差。

7、膨胀施工

根据地面试验参数、井下工况,确定好膨胀施工参数,优选高压泵注设备与配套管线。现场各方操作人员紧密配套,以确保施工平稳进行。

8、二次膨胀

下入液压二次变径膨胀工具,对胶筒位置进行二次膨胀。施工顺序由下至上,将所有胶筒均膨胀完毕后,起出工具。

9、底堵打捞

胀管结束后,下入专用工具,将密封底堵打捞出井。

10、通井到底,井筒试压

根据后期压裂施工需要下入的工具尺寸,定制模拟通井规通至井底,验证补贴后通径情况。关井口进行全井筒试压,试压达到设计要求则表明膨胀补贴施工顺利完成。

五、结论

1. 经过多年攻关,膨胀管补贴技术日趋成熟,膨胀管材全面优化升级,性能、尺寸精度大幅提升,主体工具性能稳定,各项配套技术完善,应急处理措施齐全。可有效修复页岩气井、煤层气井的套管损坏。

2. 水平段膨胀施工面临的主要问题是井口拉力无法有效传递至水平段,施工过程很有可能出现施工压力高、提拉载荷大的情况。针对这一情况,需加强开展适用于套管微形变情况的膨胀施工参数优化、应急工具配套等工作,以保障井下施工安全。

3. 较为严重的套损井往往存在相对较长的套损段,需要采用多根膨胀管才能实现补贴封固。因此,为了扩大技术适用范围,需要进一步开展高承压性能膨胀螺纹研究与试验[5]。

参考文献:

[1] 杨书港 . 辽河稠油热采井套损防治技术 [J]. 工业,2015,(12):3.

[2] 赵金洲 . 实体膨胀管补贴技术研究新进展 [J]. 石油钻采工艺,2006,28(4):17-19.

[3] 杨斌,练章华,叶顶鹏,等.两种典型膨胀管膨胀工艺技术研究.钻采工艺,2008,31(4):88-93

[4] 李涛.高温高压套损井膨胀管修复技术[J]. 石油勘探与开发,2015,42(3):374-378.

[5] 唐明.等井径膨胀套管螺纹接头的应力分析[J].石油机械,2015,43(6):11-15.

第一作者简介:霍爱莉(1991 年 -),女,2013 年毕业于东北石油大学,现就职于中国石油长城钻探工程技术研究院,工程师,从事完井工具与膨胀管工具的研发工作。邮政编码:。

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)