塔式起重机四杆件附墙拆除研究与应用

金光林

安徽建工集团设备租赁服务有限公司 安徽省合肥市 230000

1 塔式起重机四杆件附墙在拆除过程中的安全问题

1.1 后臂空间干涉性风险

高层塔吊进入降节阶段时,平衡重后臂与主体结构外立面之间迅速接近。通过对行业内头部塔式起重机租赁单位现场在用设备实地勘测走访,对 100 多台 QTZ125 以上塔式起重机现场实测表明,当塔身降至附着位置时,后臂与建筑物间距平均值为 3m ,条件不允许时离墙间距最小值紧有 1.5m。此时,后平衡臂最外侧水平附墙杆已处于大臂回转包络线以内,因回转受限,无法采用常规吊装方案。

1.2 人身安全风险

传统拆除方法需两名工人在操作平台与建筑物上交替作业:一人用溜绳斜拉、另一人敲击插销。当插销突然退出,杆件瞬时失稳下坠,产生 1.5~4 m 的垂直位移冲击,极易带动人员坠落风险。

1.3 断绳风险

现有做法以塔机吊钩作为动力,通过 45∘~60∘ 斜拉方式牵引附着杆。钢丝绳在最小1.5 m 后臂间距下被迫以 7∘ 侧偏角进入小车轮,导致绳槽边缘啃轨,滑轮包角不足 ,以实际使用参数钢丝绳直径 14mm、附墙重量 250kg 为基础,使用 Reuleaux 公式 σb=Er*d⋅///D 计算得出正常起吊时钢丝绳弯曲应力约为 702MPa,在斜拉杆件时因附加反向弯曲,弯曲应力达到 1965MPa,内部弯曲应力增加 1.8 倍; 且斜拉工况下静变形  .58mm 在无人辅助放缓拆除附墙的情况下,附墙做自由落体动态冲击系数

.58mm 在无人辅助放缓拆除附墙的情况下,附墙做自由落体动态冲击系数  冲击系数可达22.8。容易发生钢丝绳断绳或撞击损坏建筑物。

冲击系数可达22.8。容易发生钢丝绳断绳或撞击损坏建筑物。

2 新型吊塔附墙连接件拆除装置设计

2.1 设计原则

安全性为首要设计原则,确保装置安全并且具备结构稳定性与运行可靠性,预防拆除作业中的意外发生。保证结构简单;采用模块化快速拆装结构,减少高空作业时间与风险;优化构件重量与尺寸,实现单人手持安装,避免起重机辅助;操作人员可以随时观察附墙杆的状态,及时做出调整,保证安全。

易操作性为次要原则装置设计应简单、易操作。装置安装方法应简便,以方便各年龄段安拆人员安装无错漏;拆除过程中应一人控制即可调整附墙杆的位置,无需他人配合,减少人因风险。

2.2 方案设计

为确保拆除装置的可靠运行与广泛作业适应性,其本体结构设计至关重要。本文设计的装置由电动葫芦、牵引绳和核心关键的定滑轮构成。通过钢丝绳卡扣实现塔吊与附墙杆的安全固定;利用电动葫芦,经牵引绳控制,确保附墙杆完成平稳、可控的位移,消除有害摆动,保护人员、建筑物与设备。

2.3 主要研究内容

附墙拆除装置主要包括以下几个部分:固定装置、提升机构和安全防护装置。固定装置将定滑轮固定在塔机后臂上,提升机构通过动力设备提供附墙的移动能力,而安全防护装置则确保在操作过程中工人的安全。

零构件的组成材料,为了保证附墙拆除装置的坚固性和耐用性,各零构件的材料选择尤为重要。①固定装置:固定定滑轮装置的关键部件,通常采用耐磨损的金属材料; ② 电动葫芦吊钩:需要承受巨大的重量和冲击力,因此要求材料具有高强度、耐磨性、抗疲劳性和抗腐蚀性,最终确定选用42CrMo 钢材质的吊钩;③牵引绳:牵引绳需要承受巨大的拉力,材料必须具有非常高的强度、柔韧性和耐磨性,目前应用较多的是钢丝绳、芳纶纤维生等,本文综合各项性能指标考虑,最终优选高强度镀锌钢丝绳,镀锌处理可以提高钢丝绳的抗腐蚀性能,同时保持高强度和耐磨性。

固定装置的设计,在不改变塔机机身原有材料及应力的情况下,借助原塔机后臂吊耳固定,利用螺栓连接固定装置使固定装置牢固连接在塔机后臂上,加设防脱槽装置以防止钢丝绳托槽造成事故。

定滑轮的选用,要预留 20% 的安全余量保证定滑轮的承受力,滑轮直径应在绳索尺寸的10-15 倍,且需配合轴承保证滑轮转动的灵活性。在杆件拆除时,采用双定滑轮分担受力,承受力区间在1.25KN~1.75KN 之间,材质可选用尼龙材质,防脱槽效果较好。

电动葫芦的选型,根据所需吊运附墙最大重量选择保留 20% 余量,符合便携要求,且为符合场景需要选用环链式电动葫芦,额定吊重选为 1T,电压为 380V, 固定式吊钩,本课题选用HHBB-1t 固定式环链电动葫芦。

3 塔吊附墙连接件拆除装置的使用方法及评估

3.1 使用流程

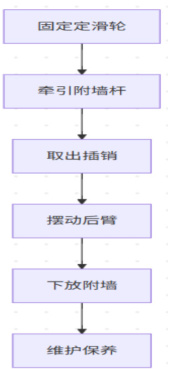

在使用塔吊附墙杆件拆除装置前应对设备和工作环境进行安全检查,确保所用设备完好,并检查固定机构,确保安装牢度。另一方面,还要做好现场观察,确定附墙落点,再进行下一步工作,工作流程图见图1。具体使用流程及相关内容如下阐述:

图2 使用流程

具体使用流程为:

(1)固定定滑轮:安装定滑轮及固定机构,确保定滑轮及钢丝绳的稳定,使用螺栓、销

轴将定滑轮及电动葫芦稳固地固定在塔吊后臂上。在使用前,反复检查确认固定装置的安装

牢固性,确保不会在操作过程中发生移位、晃动现象,同时,还要检查电动葫芦的电力供应,

确保电源连接牢靠,电压、电流符合使用要求。(2)牵引固定附墙杆两端:在提升装置固定稳固后,接下来需要牵引附墙杆的两端,确

保在拆除过程中附墙杆不会意外掉落,从而提高操作的安全性。(3)取出附墙框端连接插销:在进行取出插销操作前,检查并确认所有安全措施已到位,

使用专用工具或手动方式,按顺序取出附墙框端的链接插销;在取出插销的同时,确保附墙

杆已被牵引绳栓紧,以防发生意外。(4)摆动后臂:摆动后臂使附墙杆脱离连接件用,保持速度平稳,避免剧烈晃动;在牵

引过程中,安排人员进行监督,防止意外发生。(5)电动葫芦运转下放附墙杆至地面:在确保附墙杆稳定后,缓慢操作电动葫芦,将附

墙杆下放至地面,操作时要注意观察周围环境,确保下放路径无障碍物。同时,控制下放速

度,确保附墙杆安全、平稳地落地,并及时固定,防止滑动或倾倒。(6)维护保养:电动葫芦每使用超过 20 次需更换锂基脂,固定耳板出现明显变形、裂

纹等情况即报废处理,钢丝绳需符合规定使用标准。

3.2 使用评估

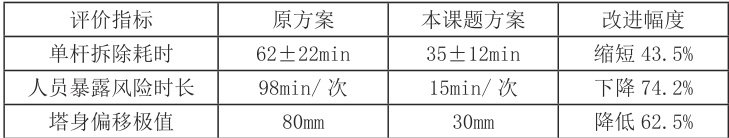

本课题装置应用于实际项目中,并对应用该装置后的拆除附墙杆耗时、使用安全性以及塔身偏移程度进行了系统对比分析,具体数据见表 1。由表 1 可以看出,应用该装置后,能拆除单个附墙杆拆除耗时由先前的 62min 缩减至 35min 缩短了 43.5% ;工作人员暴露在悬空状态时间由 98min 减少至 15min,大大提升了工作效率,节约了人力资源;并且整个拆除过程平稳塔身偏移极值明显降低、对建筑物、耳板等损伤较小,具有一定的安全性。

表1 两种拆除方案关键指标对比

为排除偶然因素,又在 QTZ160、QTZ200 两种机型上重复实验,共完成 12 组对比试验。结果与表 1 趋势一致:单杆拆除时间平均缩短 40%~45% ;塔身偏移极值均在 30mm 以内;方差分析显示 P<0.05 ,差异具有统计学意义。

4 应用效果分析

4.1 安全性分析

将该装置应用于实际工程中,并对应用该装置后的拆除附墙杆安全性、实际效率以及对建筑物等方面的破坏程度进行了对比分析得出结论,应用该装置后,整个拆除过程平稳、人员操作方便,避免了斜拉斜拽的操作风险,保障了现场人员的安全。

4.2 经济效益分析

本装置与传统附墙杆拆卸方法相比,由于采用电动葫芦带动牵引绳,牵引力量比人更大,操控也更精确,能根据实际情况微调附墙杆的位置。特别适用于四杆件附墙杆的拆卸,既节省人力,也节省时间,形成了较好的经济效益。此外,电动葫芦的使用降低了工人的劳动强度,提高了工作效率,同时减少了因操作失误导致的损坏和安全隐患。因此,本装置在四杆件附墙杆的拆卸中具有明显的优势,综合提升了安全性和经济效益。

参考文献:

[1] 吴昌柱 , 赵家栋 , 徐银 . 塔吊附墙连接件拆除装置及方法研究 [J]. 中华建设 ,2025,(04):166-168.

[2] 陈向平 , 王俊国 , 成磊 , 等 . 塔吊基础、附墙杆和预埋件分类和安装方法 [J]. 工程建设与设计 ,2024,(16):122-124.DOI:10.13616/j.cnki.gcjsysj.2024.08.240.

[3] 徐超杰 . 一种组装式塔式起重机附墙安拆平台的设计方案 [J]. 建筑工人 ,2024,45(02):27-30.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)