装配式建筑施工中PC 构件吊装技术优化研究

楼斌

上海奉贤二建股份有限公司 201499

关键字:装配式建筑 PC 构件吊装 技术优化研究

引言:随着建筑行业向着工业化、绿色化方向前进,装配式建筑因其诸多优点慢慢变成建筑领域的一大热点,PC 构件是装配式建筑的关键部分,它的吊装技术好坏直接关联到整个建筑的质量、进度和安全,当前,PC 构件吊装技术在实际应用中虽被广泛采用,但依然碰上一些技术难题,像吊装精准度把控、节点衔接是否可靠、施工协同效率等,深入探究并改良 PC 构件吊装技术,对改善装配式建筑的综合效益,推动建筑行业可持续发展很有必要。

一、PC 构件及其在装配式建筑中的特点

(一) PC 构件的概念与分类研究

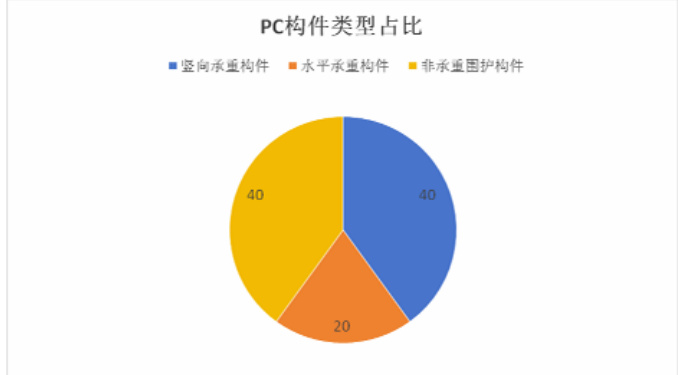

依靠PC(预制混凝土)构件的装配式建筑属于现代化的建筑方法,它在工厂里制造出标准且模块化的混凝土构件,把这些构件运到工地上拼装起来,这样就做到了建筑工业化和高效化,这种做法不但加快了施工速度,而且明显改良了建筑的质量和环保情况,PC 构件在工厂环境里制造,能够更好地掌控尺寸和品质,削减工地施工的误差,按照功能和形态的不同,PC 构件被划分成竖向承重构件,像剪力墙,柱,水平承重构件,就是说叠合板,梁,还有非承重围护构件,比如外墙板,内隔墙,这些不同种类的构件在结构体系当中担当着不同的角色,它们的设计既要顾及力学性能又要顾及施工便捷性[1],由于是工厂预制,PC 构件可以融合保温,装饰等功能,从而拓宽了装配式建筑的技术范畴。

图 1 PC 构件类型占比饼状图

(二) 装配式建筑中 PC 构件的技术优势研究

PC 构件应用改变了传统的现浇建筑施工方式,优势突出,工厂预制不担心天气,稳定养护提高构件强度和耐久性,现场吊装节省时间,减少人工需求,降低建筑垃圾,模块化使“ 设计-生产-施工” 一体化,减少浪费,节点连接创新,干式、湿式连接提升装配式建筑抗震能力,改善工程质量,推动建筑行业绿色发展。

二、PC 构件吊装技术的应用要点

(一) PC 构件吊装前技术准备与精度控制研究

PC 构件吊装技术执行时要细致的前期准备,深化设计,施工模拟是重要部分,BIM(建筑信息模型)技术应用能达成构件三维可视,预先察觉吊装过程中的碰撞情况,改善节点衔接方案,构件出厂前要经过严格的质量检测,尺寸偏差,允许误差一般控制在正负 2 毫米之内,混凝土强度不少于设计强度的百分之九十五,预埋件位置准确度误差小于或者等于3 毫米。 吊装前,施工现场要实施测量放线,用全站仪或者激光水准仪做基准点复核,保证标高和轴线偏差处在正负五毫米以内,临时支撑体系的承载能力不能被忽略,支撑点的布置要符合构件受力情况,防止局部应力过大引发开裂,这些技术准备会影响到吊装速度和结构安全,是装配式建筑施工质量控制的第一步[2]。

(二) PC 构件吊装的关键工艺与力学特性分析

吊装过程包含诸多关键环节,吊装工艺的选择,力学分析以保证安全,节点连接这个难点以及实时监测技术保障施工质量,接下来一一阐述,吊装工艺的选择由构件类型,重量以及现场情况决定,常用办法有塔吊吊装,汽车吊吊装和龙门架吊装,重量超出5t 的大件构件须用平衡梁或者多点吊装技术,这样才能保证受力均衡,不让构件发生变形。

吊索夹角一般控制在 60∘ 以内,减少水平分力对构件的影响,力学分析表明,吊装加速度超过 0.2g 时,动态荷载会使构件内应力增加 15%~20% ,要控制起升速度在8~12m/min 之间,节点连接是吊装难点,灌浆套筒连接的钢筋插入深度要大于等于 8d(d为钢筋直径),灌浆料流动度要维持在 300mm 以上,确保密实度,应用实时监测技术(应变片或者倾角传感器)可动态调节吊装姿态,防止结构损伤。

(三) PC 构件吊装后的精度调整与整体性保障

吊装就位之后的微调直接关系到建筑整体的垂直度和平整度,一般会采用液压千斤顶或者调节螺栓来校正,允许的偏差要符合《装配式混凝土结构技术规程》(JGJ1 -2014)的规定[3],比如层高小于等于 3 米的时候,垂直度的偏差不能大于 5 毫米,临时固定以后,马上开展节点连接的施工,灌浆料在 28 天之内的抗压强度不低于 85 兆帕,对于高层的装配式建筑来说,逐层累积的误差要控制在 H/1000 这个范围之内,H是建筑总高,不然会影响抗震性能,后浇带的混凝土浇筑最好安排在吊装结束以后的24 小时之内,这样可以提升整体性,结构健康监测(SHM)系统可以长时间追踪构件的受力情况,通过频率响应分析去检测潜藏的损伤,这些做法保证了装配式建筑在吊装结束之后具备和传统现浇结构一样高的安全性和耐久性。

三、PC 构件吊装技术的优化策略

(-) BIM 与物联网驱动的吊装过程动态协同优化

传统 PC 构件吊装作业问题多多,依靠经验,二维图纸规划路径,精准度不高,很难预估空间冲突,现场调整容易耽误工期,影响质量,人工测量记录构件参数速度慢,误差大,不能及时调整吊装参数,安全风险高,构件也容易受损,BIM 加上物联网带来转机,借助 BIM 三维可视化,施工团队可以在虚拟环境中模拟吊装,精确建模,提前察觉并化解潜在的冲突,大幅度缩减现场调整时间,提升施工效率,物联网传感器会即时搜集关键数据,比如构件重量,重心,风速之类,系统按照算法来调整吊装参数[4]。 比如构件超 3t 就自动推荐多点吊装,精确控制吊索夹角,力学仿真显示能降低构件内部应力 10%-15% ,保证施工安全和构件质量,而且嵌入构件的 RFID 技术形成起高效追溯体系,对比人工台账,它可以即时记录构件的全流程信息,误差反馈时间缩减到 30 分钟以内,利于快速找到问题并加以解决,改善施工管理的细致程度,这种数字化协同模式促使装配式建筑智能化发展,给行业技术创新和管理变革赋予新的方向。

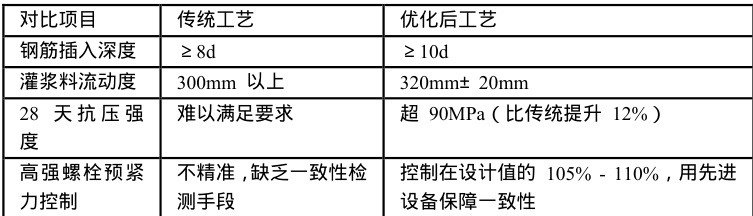

(二) 节点连接工艺与材料性能的精细提升

传统 PC 构件节点连接弊病丛生,灌浆套筒连接有钢筋插入深度浅、灌浆料流动度标准低的毛病,节点密实度和可靠性不佳,传统灌浆料抗压强度难以符合建筑结构安全需求,干式连接里,高强螺栓预紧力操控不精准,没有统一的检测方法,温度变动会干扰节点性能,危及结构稳固,改良后的工艺成果显著,灌浆套筒连接把钢筋插入深度加大到 10d,增大握裹力和节点承载能力,把灌浆料流动度准确掌握在 320mm ±20mm ,保证密实填充,采用纳米改性灌浆料,28 天抗压强度达 90MPa 以上,比传统材料增长 12% ,提升节点和结构性能。 干式连接把高强螺栓预紧力牢牢控制在设计值的 105%-110% ,依靠先进的设备维持一致性,冬季施工保温保证灌浆料养护温度达到 5∘C 以上,利用有限元分析改进节点构造,增添剪力键让抗剪能力提升 20% ,改良后的节点可以更好地抵抗地震,风荷载,从而改善建筑的整体抗震性能和稳定性,这些细致化的措施减少了节点失效的风险,促使节点连接技术不断更新[5]。

表1 传统与改进节点连接工艺对比

(三) 吊装装备与临时支撑系统的适应性革新

吊装装备的选型与临时支撑的设计属于技术优化的关键部分,对于超重构件(≥8t),研发出的液压平衡梁系统可以做到四吊点同步控制,其起升速度稳定在 10m/min ,动态荷载的波动控制在 5% 以内,临时支撑选用模块化的钢架,承载力要达到构件自重的 1.5 倍,支撑的间距依照构件跨度来算,比如 6m 跨度的叠合板支撑间距不能超过1.8m ,受到风荷载的影响,支撑体系需增设横向稳定装置,当风速超出 8m/s 的时候就要停止吊装。 通过应变监测得知,改良后的支撑安排可缩减构件挠度达 30% ,防止混凝土过早开裂,装备轻量化也很关键,新式铝合金吊具减小自身重量 20% ,强度等级却维持不变,这些更新既改进了吊装效率,又削减了施工危险,给复杂工况下的装配式施工给予了可靠解决办法。

四、案例概况

(一)项目概述

本项目是上海蝉之翼研发中心一期项目,位于上海市松江区中山街道22 街坊83/2丘(松江 ZS-04-005 号地块(保留 C 块)),包含 7 栋框架装配整体式结构研发楼和1 栋垃圾房,总建筑面积 25321.76m ,地下局部一层面积 670.95m2 ,有生活用水和消防用水泵房,项目采用预制构件施工,PC 构件类型多,数量大,重量重,对吊装技术要求非常高。

(二)技术难点与解决对策

1.PC 构件吊装施工难度较大

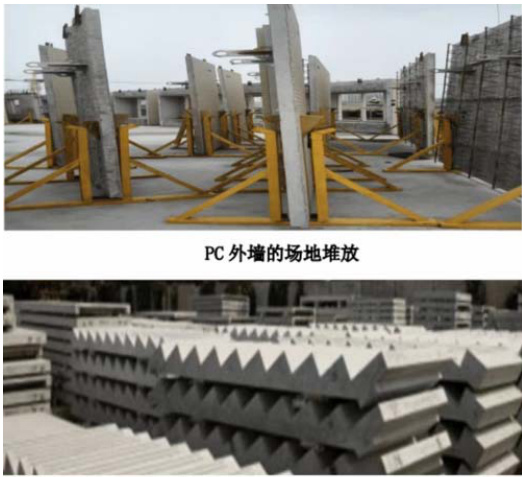

项目 PC 构件种类多,重量有数吨到十几吨的差别,吊装时要保证安全,速度快且能精准就位,而且构件加工精度,预埋件质量也会影响施工,如果构件尺寸偏差大于 5mm 就会拼接困难,预埋件位置偏差大于 3mm 就会导致结构不稳,现场场地有限,构件堆放规划难。

预制楼梯堆放

施工团队针对上述问题采取了系列有效措施

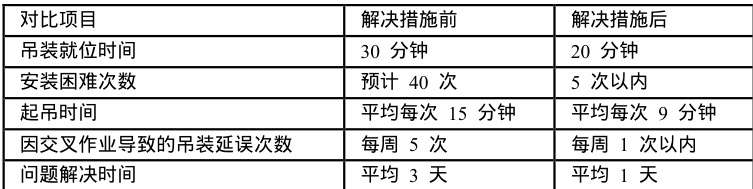

构件分类与吊装模拟优化:施工之前,利用 BIM 技术对全部 PC 构件展开细致分类,精确编号,再配合物联网技术搜集到的构件尺寸,重量,重心等数据,在虚拟环境当中模拟吊装全过程,通过模拟,预先找出大概五十个可能的碰撞点,随后改善吊装次序,这个办法很有效果,每次吊装就位的时间由原来的三十分钟缩减到二十分钟,效率提升了大约三分之一。

构件精度控制和现场管理改善:构件加工时,把物联网芯片放进构件里,随时查看生产流程,保证关键尺寸精度控制在正负 2 毫米之内,预埋件位置精度控制在正负2 毫米之内,出厂前 100% 检查,施工现场,利用 BIM 和物联网联合起来,迅速找到想要的构件,因为构件尺寸和预埋件造成安装麻烦的次数从预期的40 次降到5 次以内,安装受阻次数下降了 87.5‰

场地规划及吊运效率改善:现场指定专门的构件堆放区且设立标牌,运用物联网做到对构件位置实施精确寻找,融合 BIM 模型展开规划吊运路线,使得构件堆放区与塔吊起吊点之间的平均距离不超过20 米,这样的改良使每次吊装起吊的时间缩短大概6 分钟,吊装效率大致改善了百分之三十。选用 QTZp315(T7535),W350 - 16T 这两台塔吊来协作施工,运用物联网传感器对塔吊运行情况,风速等要素展开监测,这些数据会传回 BIM 模型里面去,当风速大于 6m/s 的时候就会产生警报信息,提醒更改吊装计划从而防止出现因气候条件而带来的危险状况,确保工地的安全性。

表 2 解决措施前后对比表

2.PC 构件安装节点连接工艺复杂程度较高

PC 构件安装节点连接时涉及的临时固定件较多,每个节点大概用8 - 10 个,对构件水平定位及垂直度定位精度要求较高,允许误差分别为± 3mm 和± 5mm ,构件拼装缝隙宽度控制在 5-8mm 。

为解决该难题,施工团队着重从人员培训、测量工具选择、固定件安装及缝隙处理等方面展开工作:

强化人员培训: 施工之前,安排施工人员去做了3 次时长 4 个小时的专门技术培训,培训之后,施工人员对于节点衔接工艺以及质量标准的平均掌握情况从 60% 增长到了 90% ,实际操作中出现失误的比率从 15% 下降到 5‰ 。

采用高精度测量工具: 安装时,采用高精度全站仪、水准仪测量,精度分别达到± 2mm、 ± 3mmc 。经统计 100 个节点,水平、垂直度定位偏差均在允许范围内,偏差控制有效率 100% ,较不用高精度仪器时,偏差超标减少 80‰

规范固定件安装: 安装临时固定件时用扭矩扳手按设计扭矩值紧固,检测扭矩偏差在± 5% 以内,抽检 200 个临时固定件,扭矩不合格数量从 20 个降到 5 个,不合格率从 10% 降到 2.5%0

优化缝隙处理工艺: 构件拼装缝隙处理,用专用密封胶,施工前清理缝隙,缝隙里无杂物,油污,密封胶填充深度为缝隙宽度的 70%80% ,做平滑处理,检查 50 处缝隙,渗漏情况从10 处降到 1 处,渗漏率从 20% 降到 2% ,密封效果和外观质量得到提高。

3.PC 结构施工不可逆且交叉作业多

PC 结构施工不可逆,施工过程中与土建、机电等多专业交叉作业,协调管理难度大。据统计,每天交叉作业面 5-8 处,容易造成施工延误、质量问题。

施工团队构建协调管理机制,多措并举解决该问题:

明确施工顺序与计划: 施工前,组织2 次各专业联合图纸会审和技术交底会,制定详细施工计划和协调方案,通过会议提前发现并解决潜在冲突点30 余处,避免施工顺序不当导致返工。

规范交叉作业通知流程: 规定在 PC 构件吊装区域周边 20 米范围内进行其他专业施工时,需提前 2 小时通知吊装作业方,执行该规定后,由于交叉作业造成的吊装延误次数由每周 5 次下降到1 次以内,吊装延误时长由平均每周10 小时下降到2 小时以内,吊装延误情况减少了 80% 以上。

建立高效协调会议机制: 施工过程中每周召开两次协调会,协调会上问题解决速度明显加快,平均一个问题是 3 天解决变为1 天解决,及时解决交叉作业问题。

实时监控与进度调整: 用项目管理软件来实时监督施工进度,如果察觉某个专业进度慢,可能会拖累 PC 结构施工,就马上采取增派人力,设备之类的办法,通过这种方式,把因为协调不周引发的工期延误风险削减了七成,从而保证 PC 结构施工顺利开展,不让质量问题出现。

(三)完成效果与心得体会

通过对上海蝉之翼研发中心一期项目 PC 构件吊装技术的改进,项目施工取得了一定的成绩,施工进度上,PC 构件吊装速度提高 30% ,整个项目比原计划提前 15 天完成,质量上,构件安装精度均达到设计要求,结构稳定,经检测,构件拼接合格率98% 以上,安全上,采取有效的安全措施并进行培训,没有发生一起吊装作业安全事故。

上海蝉之翼研发中心一期项目中,PC 构件吊装技术优化应用取得显著成果,笔者收获颇丰,积累了许多经验,从技术角度来说,PC 构件吊装技术牵涉诸多

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)