3003 铝合金扁锭的熔铸工艺及缺陷控制研究

陈军

兰州铝业有限公司 甘肃省兰州市 730000

引言

3003 铝合金扁锭应用普遍,成形与耐腐蚀性能佳,强度适宜。铝合金扁锭铸造是复杂的物理化学反应过程,该熔炼工艺流程包含原材料化学成分优化、熔炼、精炼、晶粒细化与在线处理、铸造成型。在熔铸过程中,过程中的不当操作易导致各种质量缺陷出现,使产品合格率降低,探究 3003 铝合金扁锭熔铸工艺及其缺陷治理技术措施,可形成全流程质量把控体系,提升该产品生产与成形效率,助力行业高质量发展。

1.3003 铝合金扁锭的熔铸工艺

依据 3003 铝合金的化学成分,计算称量纯铝锭,严格按照中间合金和废料控制中间值,控制好原材料的纯洁性和干燥度。中间合金的成分有Al-Si,Al-Cu,Al-Mn 等;废料必须严格分类和控制。科学合理地配置各主元素的含量,适当添加微元素,并严格控制杂质含量,抓好相关工艺控制。为了配合控制原料的流动性与强度,其中的硅的含量一般为 8.5~ 11.5% ,铜含量为 1.5~3.5% ,镁含量 ⩽5.5% 。

1.2 熔炼

把原料装入燃气炉或电炉内,在 700 ~ 760℃温度下熔化。控制好原料的覆盖剂,可以有效防止熔池吸气和氧化烧损。充分地搅拌,使原料成分均匀,有效防止比重偏析。控制好熔炼的温度,避免温度过高导致晶粒过大。

1.3 精炼

精炼关键是去除熔体中的氢气和夹杂物,其中氧化物、熔剂、碳化物等是常见杂物。除气采用旋转喷吹技术,向熔体底部吹入高纯惰性气体,然后利用气泡浮选作用吸附并带走溶解的氢。根据炉的容量确定惰性气体流量,以保证气泡数量和除气效率。精炼温度通常控制730-750℃为宜;精炼时间控制在  30min 为宜,以保证除气除渣效果。

30min 为宜,以保证除气除渣效果。

1.4 晶粒细化与在线处理

为获得细小均匀的等轴晶组织 提高铸锭塑性、减少裂纹倾向 通常在铸造前向熔体中加入 Al-Ti-B。添加温度需低于晶粒细化剂溶解 -Ti-B 丝添加量需控制在 0.5 - 2.0kg / 吨铝,确保晶粒尺寸符合要求; 求控制在7 间,以保证细化剂粒子存活率和分布均匀性。在线处理时熔体经过流槽进入铸造机前,需要利用陶瓷泡沫过滤器进行深度过滤,以去除微小夹杂物。

1.5 铸造

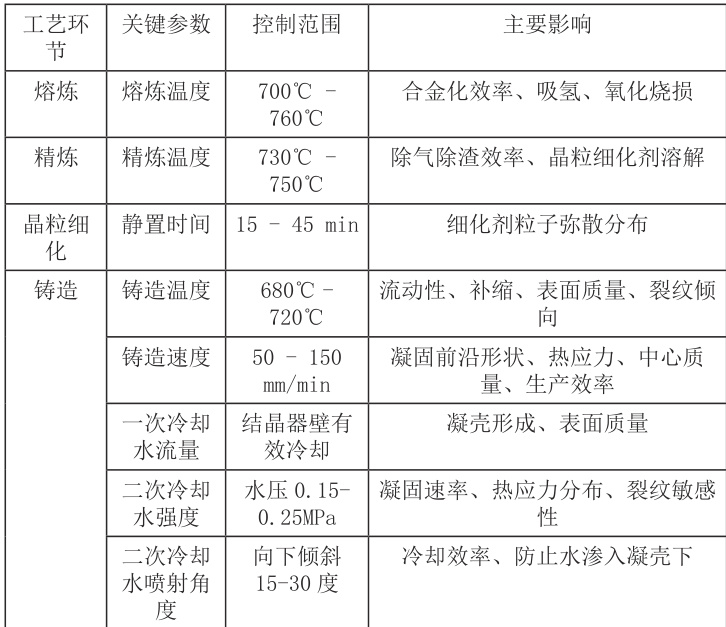

采用直接水冷半连续铸造工艺,熔体通过分配流盘进入结晶器。一次冷却时结晶器壁的间接水冷可使熔体形成稳定凝壳;二次冷却时铸锭拉出结晶器,由于下方高压喷水的直接急冷,可实现快速定向凝固。为预防凝固前热应力和裂纹,需要严格控制冷却水的水量、水压等参数,同时严格控制铸造速度与温度,根据合金特性、规格匹配合适的参数(如表1 所示)。

表1 熔铸工艺关键参数

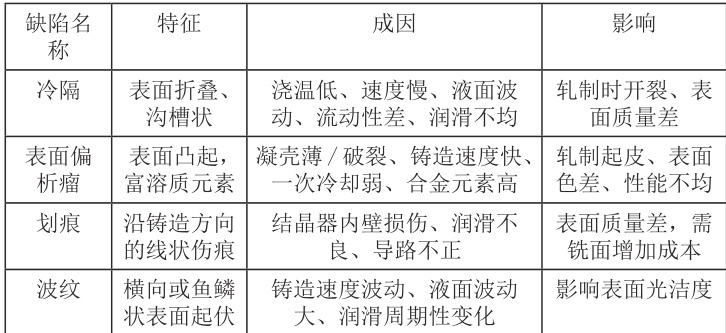

2.常见缺陷及成因2.1 表面缺陷表面缺陷包括冷隔、表面偏析瘤、划痕、波纹(如表2 所示)。表2 表面缺陷分析

内部缺陷包括气孔、夹渣、疏松以及偏析。气孔缺陷又分为析出性气孔和卷入性气孔。析出性气孔是精炼不充分、炉料潮湿、环境湿度大导 急剧下降析出形成气泡;卷入性气孔成因是在熔体转注或浇注过程 时上浮排出。夹渣缺陷是炉料不洁、熔炼过程氧化膜卷入、精炼扒 滤失效。疏松缺陷成因:合金凝固范围宽、补缩不良、晶粒粗大阻碍 析和宏观偏析。晶内偏析原因是内部成分不均导致;宏观偏析又分为逆偏析和比 大范围内成分不均导致。

3.3003 铝合金扁锭缺陷控制策略

3.1 原材料与熔炼控制

2.2 内部缺陷

控制原材料质量,尽量选用干燥、干净的炉料。对废料进行分类,做好预处理,保证废料干净、干燥及压紧,控制废料中的油污、水分、高杂质含量。控制熔炼,严格控制熔炼温度,禁止温度过高。原材料混合均匀,使成分均匀,及时加入覆盖剂,减少氧化吸气,保持炉衬及工具干净和干燥。精确配料,使合金成分准确,将杂质的微量元素控制在允许范围,特别要注意低熔点有害相的杂质。

3.2 强化熔体净化处理

为高效除气,优化旋转喷吹工艺参数,严格控制气体纯度、流量、转子转速、浸入深度、时间等,确保除气效率。定期检测熔体氢含量,精炼后充分静置后再彻底除渣。同时,科学运用快速测渣技术与高效在线过滤系统,定期更换过滤介质,确保流槽系统清洁干燥。

3.3 优化晶粒细化与在线处理

按铝合金厚度与规格选用不同品种的晶粒细化剂。严格控制添加量、添加温度和保温时间,防止过热溶解,保证弥散分布。加强过程保护,对在线处理来说一般都在氩气条件下进行,防止熔体的搅动和再氧化。

3.4 精细控制铸造工艺参数

(1)铸造温度控制。在保证良 用低温铸造。严格控制铸造温度,以降低吸气、氧化倾向和热裂纹 金特性、扁锭规格、冷却强度进行参数优化。(3)冷却强度控 以形成稳定且厚度合适的初生凝壳;二次冷却是铸造工艺关 水温等参数。(4)液位控制。通过自动控制系统维持结晶器内金属 减少冷隔与波纹的关键。(5)润滑控制。油气润滑需均匀、适量。 拉模阻力,易造成表面拉伤和热裂。

4.结论

3003 铝合金扁锭熔铸工艺对技术和管理要求极高,质量控制关键是精确把控熔体纯净度、加强过程控制和热应力管理。因此,本文得出以下结论:

(1)熔体纯净度是基石。通过严格的原料管控、旋转喷吹精炼、彻底扒渣、在线深度过滤,可最大限度降低氢含量、消除气孔与夹渣缺陷。

(2)凝固组织调控是关键。精确控制添加温度与静置时间,可获得细小均匀的等轴晶组织,提升扁锭整体塑性。

(3)铸造工艺参数控制是缺陷防治的核心。根据合金特性和扁锭规格,严格控制、动态优化铸造速度与二次冷却强度,确保冷却均匀,有效抑制缺陷。

参考文献:

[1] 吴 超 峰 , 曹 磊 磊 . 铝 合 金 扁 锭 熔 铸 生 产 过 程 中 合 金 转 组 工 艺 的 研 究 [J]. 有 色 金 属 加工 ,2023,52(06):50-51+61.

[2] 白世森 , 刘民章 . 大规格 3104 铝合金扁锭的熔铸工艺及表面偏析瘤缺陷的预防措施 [J]. 轻金属 ,2021,(09):45-51.

[3] 巨 克 良 , 严 得 仑 , 刘 民 章 .8150 铝 合 金 扁 锭 熔 铸 工 艺 及 疏 松 缺 陷 的 预 防 措 施 [J]. 轻 金属 ,2021,(08):38-43.

[4] 刘民章 . 大规格 3003 铝合金扁锭的熔铸工艺及裂纹缺陷控制 [J]. 有色冶金节能 ,2020,36(06):22-24+29.

[5] 樊晓伟 , 张能发 , 刘民章 . 用电解铝液生产 5454 铝合金扁锭的熔铸工艺及预防通裂的措施 [J]. 轻金属 ,2020,(01):53-57+62.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)