铝合金半固态成型工艺在复杂金属制品中的应用研究

刘孝飞

苏州臻材科技有限公司 江苏省苏州市 215000

引言

随着现代工业的迅猛发展,对复杂金属制品的性能与质量提出了愈发严苛的要求。传统金属成型工艺在应对复杂形状、高性能需求时,逐渐显露出局限性[1]。铝合金凭借其密度低、比强度高、耐腐蚀性良好等优势,在金属制品领域应用广泛。而半固态成型工艺作为一种新兴技术,为铝合金在复杂金属制品中的高效、优质生产带来了新契机。该工艺打破了传统液态与固态成型的局限,利用金属在固液共存状态下的特殊流变特性,实现了复杂形状的精准成型,显著提升了制品的综合性能,正成为推动现代制造业向高端化、精细化发展的关键力量,具有广阔的应用前景。

一、铝合金半固态成型工艺原理与特点

(一)工艺原理

铝合金半固态成型工艺的基础建立在金属在固液两相区所展现出的独特流变行为之上。当液态金属冷却至特定的凝固区间时,借助外部施加的强烈搅拌,如机械搅拌、电磁搅拌,或是精准控制冷却速率等手段,能够有效打破常规铸造过程中极易形成的树枝晶网络结构[2]。在此过程中,初生固相不再以树枝晶形态生长,而是转变为细小、球状或近球状的颗粒,并均匀地分散于剩余的液相之中,从而形成一种固液混合态的半固态浆料。这种特殊的微观组织赋予了浆料在固相率达到0. 5~0.6 时,依然具备一定流动性与变形能力的特性。基于此,后续可采用压铸、挤压、模锻等常见的成型工艺,在相对传统液态成型更低的温度与压力条件下,将半固态浆料顺利填充至模具型腔,精准塑造出复杂的形状,并在随后的凝固过程中,获得组织致密、性能优异的铝合金制品。例如,在电磁搅拌制备半固态铝合金浆料时,交变磁场产生的电磁力使熔体内部形成强烈对流,有效破碎初生树枝晶,促进球状晶的形成。

(二)工艺特点

相较于传统液态铸造,铝合金半固态成型优势显著。其一,铸件凝固收缩大幅减小,因半固态浆料在成型时固相颗粒可阻碍液相流动收缩,使得制品尺寸精度更高,外观质量更优,极大减少机械加工量,甚至能实现无加工余量生产。其二,组织性能佳,消除了柱状晶与粗大树枝晶,形成的细小、致密且均匀的微观组织,有效避免宏观偏析,显著提升制品力学性能。其三,充型过程平稳,半固态浆料高黏度抑制了湍流与飞溅现象,降低了合金氧化与卷气风险,且充型温度低,模具热冲击减小,使用寿命延长。此外,该工艺还简化工序、降低能耗、改善劳动条件,凭借快速凝固特性,大幅提高生产效率。

二、铝合金半固态成型工艺在复杂金属制品中的应用

(一)在航空航天领域的应用

航空航天领域对零部件性能要求近乎严苛,需在减轻重量的同时,确保具备卓越的强度与可靠性。铝合金半固态成型工艺恰好契合这些需求。例如,飞机发动机中的叶轮、机匣等关键部件,形状复杂且对材料性能一致性要求极高。采用半固态成型工艺,可精准控制成型过程,获得组织均匀、致密度高的铝合金零件。与传统工艺相比,成型后的叶轮等部件重量减轻 10%~20% ,同时屈服强度提升 15%~25% ,疲劳寿命延长 2-3 倍,有效提升发动机效率与可靠性,降低燃油消耗。在航天器结构件制造中,该工艺可制造出形状复杂、壁薄且强度高的铝合金框架,满足航天器轻量化与高可靠性需求,助力航空航天技术迈向更高水平。

(二)在汽车制造领域的应用

汽车行业正朝着轻量化、节能减排方向快速发展,铝合金半固态成型工艺在汽车制造中发挥着关键作用。以汽车发动机缸体、缸盖为例,传统铸造工艺由于难以精准控制金属液在复杂内腔结构中的流动与凝固过程,导致铸件内部易出现缩孔、缩松等缺陷,无法满足高性能发动机对缸体、缸盖的质量要求。而半固态成型工艺能够使铝合金浆料在较低的温度和压力下,精准填充模具的复杂型腔,成型后的缸体、缸盖内部组织致密,显著减少了缩孔、缩松等缺陷。据测试,采用半固态成型的铝合金缸体重量较传统铸铁缸体减轻 30%~40% ,散热性能提升 20%~30% ,有效提高了发动机的热效率,降低了油耗。在汽车轮毂制造方面,半固态成型工艺生产的轮毂强度高、韧性好,与液态铸造轮毂相比,疲劳寿命提高 3-4 倍。同时,该工艺还能够实现多样化的造型设计,满足汽车在美观与性能方面的双重需求。例如,东风汽车集团采用半固态流变压铸技术制造的铝合金主轴承盖,成品质量相较于铸铁件减重45%,单台发动机减重 520g ,轻量化效果显著,且经过结构和工艺优化后,零件金相组织致密,力学性能良好,内部无气孔、缩松等缺陷。

三、铝合金半固态成型工艺参数对制品质量的影响

(一)温度参数的影响

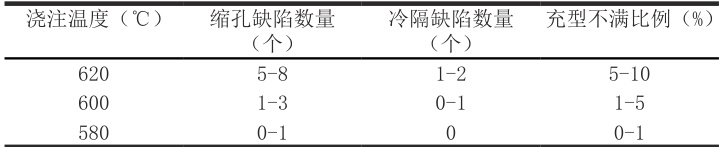

温度作为半固态成型工艺的核心参数之一,对铝合金浆料微观组织与成型质量起着决定性作用[3]。浇注温度过高时,浆料中的固相颗粒会因过高的温度而获得足够的能量,进而发生聚集长大现象,这将严重破坏固相颗粒原本均匀分布的状态。当进行成型操作时,这种不均匀的浆料流动性会变差,难以顺利填充复杂的模具型腔,并且在后续凝固过程中,由于固相颗粒分布不均以及液相收缩不一致,极易产生缩孔、缩松等缺陷。反之,若浇注温度过低,浆料的黏度会急剧增加,流动性大幅降低,同样不利于充型过程的顺利进行,还可能导致冷隔、浇不足等问题,使制品无法达到设计要求。在半固态等温处理温度方面,存在一个合适的温度范围,在此区间内能够促使固相颗粒球化与均匀化。以 6063 铝合金为例,当等温温度处于 580-610℃区间时,通过原子扩散与重排等物理过程,能够获得理想的球状晶组织,此时制品的综合性能最佳;而一旦温度偏离此区间,晶粒球化效果将大打折扣,进而影响制品的力学性能。表1 直观呈现了不同浇注温度下6063 铝合金半固态成型制品的缺陷情况。

表1 不同浇注温度下6063 铝合金半固态成型制品缺陷情况

(二)压力参数的影响

压力在半固态成型过程中,对于浆料的充型以及压实凝固环节起着关键作用。在充型阶段,压射压力若不足,半固态浆料无法获得足够的动力,难以在短时间内快速、完整地填充模具型腔,尤其是在复杂结构部位,如具有薄壁、深腔等特征的区域,极易出现填充不充分的情况,这将直接导致制品尺寸偏差以及性能降低。适当增大压射压力,能够提高充型速度,使浆料更顺利地填充型腔,保证制品的完整性。然而,压力过高也会带来一系列问题,过高的压射压力会使浆料在型腔内的流速过快,产生紊流现象,导致空气被卷入浆料中形成气孔,同时,高速流动的浆料对模具内壁产生的冲击力过大,可能对模具造成过度冲击,缩短模具的使用寿命。在保压阶段,合适的保压压力与时间是确保制品质量的重要因素。当制品在型腔内凝固收缩时,足够的保压压力能够及时补充因收缩而产生的空隙,有效压实凝固收缩孔洞,提高制品的致密度。研究表明,对 A356 铝合金进行半固态压铸时,当保压压力控制在30-40MPa,保压时间为 3~5s 时,制品内部缩松缺陷明显减少,致密度从95% 提升至98% 以上,显著提高了制品的力学性能。

(三)搅拌参数的影响

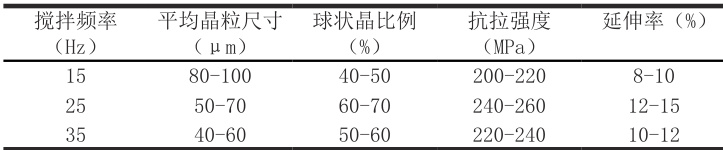

搅拌是制备优质半固态浆料的核心环节,搅拌参数的设置直接决定了浆料的微观组织形态,进而影响成型性能与制品质量[4]。搅拌强度不足时,在液态金属冷却凝固过程中,难以有效破碎初生树枝晶,导致浆料中的固相颗粒粗大且分布不均匀。这种微观组织缺陷会使浆料在成型时流动性不佳,无法精准填充模具型腔,影响制品的尺寸精度与表面质量。然而,过度搅拌同样会带来负面效应,可能导致固相颗粒细化过度,甚至发生团聚现象,使得颗粒间的相互作用发生改变,同样不利于成型过程的顺利进行。搅拌时间也是一个至关重要的参数,适宜的搅拌时间能够使固相颗粒在液相中充分球化与均匀分散。以电磁搅拌制备 A380铝合金半固态浆料为例,当搅拌频率在 20~30Hz ,搅拌时间控制在 5~8min 时,通过电磁力的作用,能够促使初生树枝晶不断破碎、重熔,并逐渐球化,最终可获得球状晶比例高、尺寸均匀的半固态浆料,以此浆料成型后的制品力学性能最佳。不同搅拌频率下 A380 铝合金半固态浆料微观组织与制品力学性能的变化情况,见表2。

表2 不同搅拌频率下A380 铝合金半固态浆料及制品性能

结论

综上所述,铝合金半固态成型工艺凭借独特原理与显著优势,在航空航天、汽车制造等复杂金属制品领域展现出强大应用潜力。通过精准调控温度、压力、搅拌等关键工艺参数,能够有效提升制品质量与性能,满足各行业对复杂金属制品不断增长的高性能需求。然而,该工艺目前在大规模工业化应用中仍面临设备成本高、工艺稳定性有待提升等挑战。未来,需进一步深入研究工艺优化与创新,开发高效、低成本设备,加强基础理论研究,深化对工艺参数与制品质量内在关系的理解,推动铝合金半固态成型工艺在复杂金属制品制造领域实现更广泛、更深入应用,为现代制造业高质量发展持续注入新动力。

参考文献:

[1] 宋学磊 , 陈亚荣 , 耿明亮 , 等 . 汽车用铝合金半固态压铸工艺与组织性能研究 [J].汽车知识 ,2025,25(04):102-104.

[2] 吕建钢 , 汪以祥 . 半固态成形技术在铝合金汽车零部件制造中的应用研究 [J]. 汽车零部件 ,2024,(06):59-61+69.

[3] 修 磊 , 张 之 荣 , 金 飞 翔 . 铝 合 金 半 固 态 成 形 技 术 发 展 现 状 [J]. 科 技风 ,2024,(10):1-4.

[4] 李杰华 . 铝合金半固态加工的现状和发展前景探讨 [J]. 特种铸造及有色合金 ,2023,43(06):752-755.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)