吸收解吸塔底重沸器泄漏分析、处理防腐蚀研究

徐荣 李勃君

中石油乌鲁木齐石化公司炼油三部 新疆 830019

一、引言

在炼油加氢工艺生产过程中,吸收解吸塔底重沸器是加氢裂化装置的重要设备,在工艺生产中起着相当重要的作用,一旦泄漏会发生介质互窜,造成产品质量不合格,严重时导致装置停工等不安全因素的产生。由于设计缺陷、工艺变更、选材或选型不当、介质腐蚀以及维护不到位等因素,往往会造成重沸器的泄漏,对于维持整个工艺流程的稳定运行起着至关重要的作用。然而,重沸器在长期运行过程中可能会出现泄漏等故障,不仅影响生产效率,还可能引发安全隐患。因此,深入分析重沸器泄漏原因并采取有效的处理措施以及进行材质升级防腐蚀具有重要的现实意义。

二、吸收解吸塔底重沸器泄漏情况

2023 年 9 月份,加氢裂化装置航煤闪点出现分析不合格,判断为装置吸收解吸塔塔底重沸器E-205(吸收解吸塔底)换热器泄漏造成,吸收稳定系统停工,对其管束进行更换。

加氢裂化装置中的 E205 原设计为吸收解吸塔底重沸器,由湖北长江石化设备有限公司制造,型号为 BIU800-2.5-260-6/19-2I。其壳程介质为重石脑油,管程介质为柴油。壳程材质为 16MnR/20R,管程材质为 09Cr2AlMoRE。管程介质工作压力为 0.8MPa ,工作温度为 170∘C ;壳程介质工作压力为 0.85MPa,工作温度为 120∘C 。该设备于 2010 年投入使用,属于 U 型管式换热器,为Ⅱ类压力容器。

三、工艺流程、操作条件及历年E-205 简介

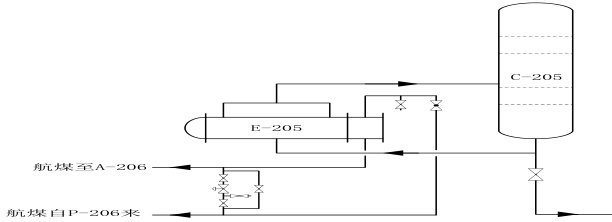

(1)工艺流程:

工艺操作条件:

加氢裂化装置于 2010 年 9 月份投产,2017 年新增航煤侧线后,换热流程无法满足增产航煤后外送温度,同时秉着“开源节流,降本增效“的理念,根据实际生产运行情况委托设计院核算,将原 C-205 底柴油换热器改为航煤作为C-205 底热源后能够满足航煤生产,优化装置换热流程,同时保证航煤外送温度。

四、检修情况分析:

2023 年的大检修中,按照常规流程对设备进行拆装、清洗、试压和管束电涡流检测。设备总共有734 根换热管,抽样检测了 10% 即73 根。检测结果显示,管内壁存在均匀腐蚀,管板表面有均匀腐蚀和点蚀,点蚀深度约为 0.2-0.3mm 。管束表面有较多污垢,垢下腐蚀较轻。筒体轻微腐蚀,测厚未发现明显腐蚀减薄。管箱表面有轻微污垢和腐蚀。管程水试压1.23MPa 无泄漏,检测合格后重新装配。此时,该换热器管束已使用4 年,检修期间检测壁厚损失均未超过 20% 。

泄漏后解体检修情况:

泄漏检测情况来看,此换热器发生泄漏管束腐蚀区域主要位于靠近 U 型弯和管板处,外表面有明显的结垢、点蚀和坑蚀,本次泄漏具体位置在 U 型管弯管部位(共2 处)。

五、泄漏原因分析

5.1 腐蚀环境存在

加氢裂化装置的吸收解析塔底石脑油中含水(最大 49mg/kg)、硫化氢(最大 0.3%),壳程操作温度 120∘C ,操作压力 0.85MPa ,水处于液相状态;水分与硫化物经加热浓缩附着于管束表面,使管束表面形成较高浓度的湿硫化氢腐蚀环境。

硫化亚铁与钢表面的附着力差,易脱落、易氧化,且电位较正,因而作为阴极与钢铁构成一个活的微电池,对钢基体继续腐蚀。 H2S 除电化学腐蚀之外,还存在氢鼓泡(HB)、氢致开裂(HIC)、硫化物应力腐蚀开裂(SSCC)及应力导向氢致开裂(SOHIC)等腐蚀形态。E-205 管束材质为低合金钢(09Cr2A1MoRE),耐低温氢损伤的性能不足,管束在直管外表面氢鼓泡后生产蚀坑,同时自现场管束腐蚀形貌结合腐蚀环境分析认为属于湿硫化氢损伤。

5.2 冲刷腐蚀

因生产需要,在加氢裂化装置吸收稳定装置新增航煤侧线后,换热流程无法满足增产航煤后外送温度,在大检修流程变更后,E-205 管程入口温度由170℃升高至 223℃,壳程介质为塔底石脑油,石脑油作为吸收剂吸收轻组分后通过重沸器 E-205 不断被加热至 103℃,加热过程中轻组分迅速汽化,在管束上方处于气相向液相转变过程。气流中形成大量含有硫化氢及液态烃等混合的气泡,气泡受周围液体挤压崩裂,对管束表面形成锤击,破坏金属保护膜,腐蚀介质不断侵蚀最终形成蜂窝状坑蚀,气泡破裂造成冲刷腐蚀。

管束材料的耐冲刷性差:E-205 管束材质为 09Cr2A1MoRE,耐均匀腐蚀性比碳钢强,但这种材质合金含量低,耐冲刷腐蚀性能力不强。在工作环境为 H2S-H2O 腐蚀环境下,存在严重的湿硫化氢腐蚀。壳程介质为塔底石脑油,含有水分和硫化氢(年均分析1 月 -11 月为 344ppm)。

主要腐蚀机制:介质汽化导致高速气泡撞击管束表面,管程入口温度升高,稳定石脑油在管束上方处于气相向液相转变过程,汽化量大,气流中形成大量含有硫化氢及液态烃的混合气泡。这些气泡受周围液体挤压崩裂,对管束表面形成锤击,破坏金属保护膜,腐蚀介质不断侵蚀,最终形成蜂窝状坑蚀。这是导致泄漏的主要原因之一。

六、结论

通过以上分析可知,E-205 管束泄漏是由于装置工艺变更后,吸收稳定系统负荷增加,

在湿硫化氢腐蚀和介质汽化率增加,导致汽泡多形成冲刷腐蚀。工艺变更后没有及时更换抗硫化氢等腐蚀性介质以及汽化引起的冲蚀材质的管束,最终导致管束泄漏。

七、措施

管束材质升级:考虑到吸收解吸塔底重沸器腐蚀环境,可将管束材质升级为 00Cr19Ni10,其具有更好的抗腐蚀性能,能有效抵御硫化氢等腐蚀性介质以及汽化引起的冲蚀。

壳体材质改进 :将解吸塔底重沸器的壳体由一般结构换热器壳体更新为带蒸发空间的壳体,使管束完全浸没在液体中,防止管束顶部换热管处于干湿交替状态,避免局部液滴突沸产生较大冲击力而加快管束腐蚀。

参考文献:

[1] 梁雨泽,重沸器腐蚀机理分析及防腐措施《石油化工设备技术》;

[2] 方向晨. 加氢裂化工艺与工程[M].北京:中国石化出版社,2016 :11

[3] 李立权 . 加氢裂化装置操作指南 [M]. 北京:中国石化出版社 ,2005 :161-163

作者简介:徐荣,男,出生日期:1975 年1 月;毕业于江苏石油化工学院;现工作单位:中国石油乌鲁木齐石化公司炼油三部设备组。工程师

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)