新能源汽车PDCPD 材料后尾箱盖成型模具结构设计

张学成 翁鸿杰 高素华

重庆机电职业技术大学 重庆 402760

背景

现阶段新能源汽车覆盖件大多为钣金件,本课题的目的是替换掉传统的钣金覆盖件,减轻新能源汽车的重量。为保证PDCPD 引擎盖的质量和性能,在完成模具结构设计后,对模具进行数值模拟分析。先对引擎盖进行充模分析,设置好PDCPD 成型的各项工艺参数,分析PDCPD 液体在型腔内的流动方向,看在PDCPD 注射成型的过程中有无接缝和气泡等缺陷,根据缺陷出现的位置及时调整模具的结构和产品形状,确保注射产品的质量。除此之外对冷却/ 加热水道也进行模拟分析,确认水道是否可靠,能否带走模具成型时产生的热量。让模具结构、模具温度等各项参数都能满足PDCPD 材料成型的各项工艺参数,使产品质量满足要求。

DCPD-RIM 充模过程模拟

根据实际材料性能通过数值模拟仿真注射成型的整个过程,仿真A+B 液体组料在模具里流动、固化、冷却、脱模的过程。比如,填充阶段,可以看到A+B 液体组料是怎么流动的,流动速度,压力分布的等情况;冷却阶段,通过模拟能知道产品冷却时的温度变化和收缩情况;脱模阶段,模拟预测产品变形情况,应力大小情况; 模拟完之后,数值模拟提供结果数据,比如应力图、温度图、变形图等,通过数据分析注射成型过程中的各种情况。可以根据模拟的结果,来调整产品设计、模具设计和工艺参数,提高产品质量和生产效率。

2. 模拟分析结果

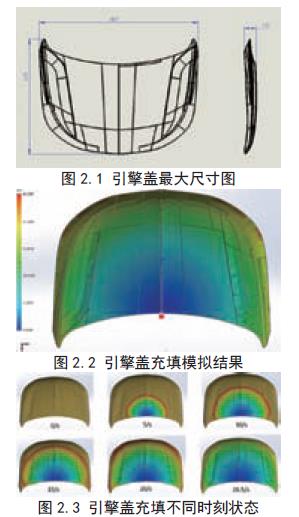

本次模拟对象为尺寸1617mm*1175mm*12mm 的引擎盖,厚度为3 毫米,根据PDCPD 材料的特性,在软件里面设置相应的材料参数,如弹性模量、泊松比、屈服强度等。PDCPD 材料的低粘度(300 cp)和高流动特性使其容易充满复杂零件的模具腔。 通过软件的模拟分析,可以优化模具设计结构和注射参数,以确保材料在模具中的均匀流动和填充。根据已知条件,设定料温23°,定模具温度60 度,注射时间30 秒,固化时间为5分钟。

从模拟结果可以看出,充填过程缓慢而平稳,因为引擎盖的厚度小,仅为3 毫米,PDCPD 材料液体前进受到阻力较大,从注射口逐渐缓慢的注入,并逐渐填充到整个模具型腔。从各个时间点的型腔充填范围可以看出,PDCPD 材料是以注射口为中心逐渐向外扩散的,对比0 秒,5 秒,10 秒,15 秒,20 秒和26.5 秒型腔填充的状态,20 秒时填充产品型腔弯曲的部分,PDCPD 材料在型腔的各个位置流速不再均匀,此时最容易因为不同流速液体碰撞产生接缝缺陷的风险,不同流速的液体之间还容易产生困气现象,形成气泡。通过对比型腔对称位置的填充状态发现,由于注射点就在产品的中心线上,对称位置填充速度几乎一致,整体填充过程较为平稳。

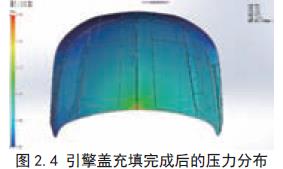

在PDCPD 的充填工艺中,压力是推动材料在模具中流动的动力。适当的压力可以确保材料迅速且均匀地充满模具,从而缩短充模时间。过高的压力可能导致制件变形、披锋等问题,而过低的压力则可能导致充填不满或产生气泡等缺陷。从以上分布可以看出充模结束后压力仅注射口位置有些高,且在0.3 兆帕以内,从而确定锁模力在0.3 兆帕。其余边缘位置,型腔已充满且压力较低,避免了披锋,飞边的出现。

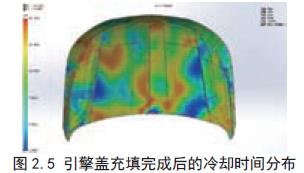

PDCPD(聚双环戊二烯)产品充填结束后的冷却时间是一个至关重要的工艺参数,它直接关系到产品的尺寸稳定性、外观质量、物理性能以及生产效率。冷却时间不足会导致产品内部的物料未能充分凝固,脱模后产品会继续收缩,导致尺寸不稳定。冷却不均匀可能导致产品表面出现缩痕、流痕等缺陷,影响产品的外观光洁度。合理的冷却时间有助于塑料分子在模具表面排列更加规整,从而提高产品的表面光泽度。本次设计的产品虽然曲面较多,但是整体结构呈显流线型,结构比较简单。从图上可以看出该产品的冷却时间分布落差较大,冷却时间不同,为了保证产品的尺寸,确保引擎盖产品取出后,不会因为冷却不均匀出现尺寸收缩的现象,我们需要等模具产品完全冷却后再将产品取出,利用模具型腔固定好引擎盖,确保引擎盖产品与模具型腔保持一致,杜绝产品出现形变等缺陷。

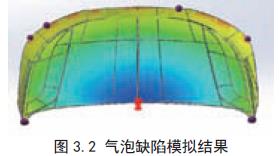

3 填充缺陷研究

PDCPD(聚双环戊二烯)材料引擎盖在注射过程中可能会遇到一些缺陷,这些缺陷的产生与多种因素有关,包括材料特性、模具设计、注射工艺参数等。以下是对这次PDCPD 材料引擎盖注射缺陷的详细研究:

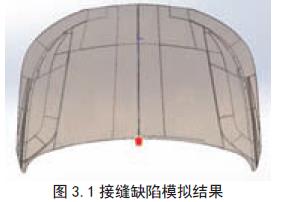

接缝就是液体流动分支后合流部分产生的接合细线。 原因是因为流动分支后合流,温度降低、压力下降,物料难以完全融合。由于本次产品外表为曲面,整体光滑,溶体流动无分支合流产生的接缝缺陷。

气泡行成的原因有很多,原料中可能含有水分或挥发性物质,这些物质在注射过程中受热蒸发,形成气泡。模具型腔设计不合理,如壁厚不均匀、转角过多等,也可能导致气泡产生,原料混合不均或比例失调也可能导致气泡产生。从上图看到气泡产生的位置是由模具排气不良或排气孔道不足,导致气体无法顺利排出,形成气泡。 可以通过改善模具的排气系统,增加排气孔道,确保气体能够顺利排出。

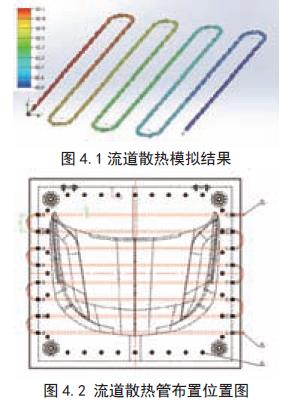

4 流道散热模拟

在PDCPD 材料的加工和应用过程中,流道的散热性能对产品质量和生产效率具有重要影响。通过散热模拟,可以预测流道在不同工况下的温度分布和热传导情况,从而优化散热设计,确保材料在注塑成型过程中不会因为过热而产生缺陷或降低性能。

由于本次研究的对象引擎盖是一个扁平形状,为了加工方便和节约生产成本,本次采用平流道进行散热。已知模具为60°,所以设定流道入水口的温度也为为60°,以下是对流道散热的模拟结果。从图上可以看出出水口的温度比入水口增加了3.1 度,该系统有效,可以达到散热目的,注射完成后,通入冷却水,让产品引擎盖在固化的过程中缓慢冷却,避免因温度过高出现的外观不良等缺陷。

5 结果

通过数值模拟仿真填充阶段、冷却阶段、脱模阶段、流道散热模拟,预测产品变形情况,应力大小情况,温度传递情况; 调整产品设计、模具设计和工艺参数,提高产品质量和生产效率。

参考文献:

[1] 马正伟. 商用车外观覆盖件PDCPD 材料的应用探究[J]. 山东化工.2023.12.

[2] 徐浩. 聚双环戊二烯汽车发动机罩轻量化设计[D]. 吉林大学.2022.

[3] 张瑞俊, 张锦宙, 李建衡. 某车型PDCPD 导流罩开发研究[J]. 时代汽车.2022.

[4] 苑爱峰. 注射模具的随形冷却水道设计与应用研究[D]. 中国矿业大学.2021.

[5] 孙晓林, 陈晶, 聂琪林, 等. 商用车PDCPD 顶盖开发关键技术研究[J]. 汽车实用技术.2020.

[6] 隰大帅. 聚双环戊二烯在平头卡车前围外板上的应用研究[D]. 吉林大学,2019.

[7] 张玉清. 聚双环戊二烯及其改性[M]. 化学工业出版社:201811.263.

[8] 吴茜. 注射模具随形冷却水道设计方法研究[D]. 华南理工大学,2018.

[9] 张浩. 聚双环戊二烯的合成与性能研究[D]. 长春工业大学,2010.

[10] 顾莉.DCPD 反应注射成型工艺及模具技术研究[D]. 南京理工大学,2009.

项目来源:重庆市教委科学技术研究计划项目,

项目名称:基于新材料PDCPD 在新能源汽车轻量化上的开发与应用

项目编号:KJQN20230370

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)