连铸坯贴标机器人系统的应用与实现

张永锋

江阴兴澄特种钢铁有限公司 江苏江阴 214429

炼钢厂的连铸坯作为钢铁企业生产的关键中间产品,其标识信息的准确性对生产管理至关重要。传统的标识手段主要是通过人工方式对其断面进行喷码。由于连铸坯的温度有 800℃左右,现场环境温度较高,操作工喷码的劳动环境差。还与行车吊运连铸坯有交叉作业风险,存在安全隐患。而且连铸坯人工喷码后的信息记录及读取依靠人工完成,缓冷入坑的连铸坯库管也费时费力,效率低。一旦人工喷码出错会引起混钢,影响轧钢的质量控制与生产效率等一系列问题。

针对连铸坯人工喷码做标识的问题,通过自动化改造、机器人以及二维码技术应用,实现贴标机器人系统对连铸坯自动贴标,来取代传统人工喷码,提高连铸坯标识信息准确性及标识信息管理的水平。从而改善工人劳动环境,降低对操作工的人身伤害风险。并且二维码贴标后的连铸坯还可以实时扫码定位,使每堆连铸坯里的每根坯子精准确认,出入库情况实时与坯料库管理系统对接。

实现了连铸坯信息管理的准确性和及时性,也是企业自动化、信息化提升的体现,也进一步促进了企业的智能化。

关键词连铸坯,二维码,贴标机器人,自动化系统。

一、系统工作原理

连铸坯贴标机器人系统的工作原理:

首先,连铸二级系统通过生产跟踪对一级自动化的铸坯切割信号采取滤波、计数统计、人工干预等处理后,将每一流、每一支连铸坯的生产信息(如炉号、钢种、流号、支数等)发送给贴标机器人系统的上位机接口。上位机将接收到的生产信息,发送到标签打印机,标签打印机根据接收到的信息打印出带有连铸坯生产信息的二维码标签;然后,6 轴机器人吸附二维码标签,通过视觉系统识别连铸坯的位置和到位信号,6 轴机器人手臂打磨连铸坯断面后将标签准确地粘贴在连铸坯断面上的指定位置;最后,视觉系统对粘贴好的标签进行拍照识别,将识别结果再反馈给上位机,跟连铸二级系统发送的连铸坯的生产信号比对一下,完成整个贴标过程的监控和信息反馈。

二、系统技术要求

连铸坯断面的规格是宽度 340mm ,厚度 300mm ,温度 800∘C 左右,标签尺寸按二维码和生产信息要求定制,但单支坯贴标完成时间控制在50 秒以内,现场使用气压0.6MPa 左右。

三、系统总体结构

连铸坯贴标机器人系统主要由硬件系统和软件系统两大部分组成。

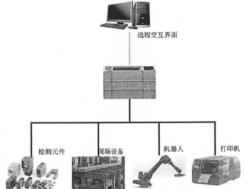

连铸坯贴标机器人系统主要由标签打印系统、贴标机器人系统、视觉检测系统、控制系统和上位机管理系统等部分组成,系统总体结构如图 1 所示。

图 1

3.1 标签打印系统

标签打印系统是信息物理化的源头,由工业级热敏打印机、耐高温标签纸及高附着力碳带构成。系统选用德国进口的工业级热敏打印机,以其高打印速度、高分辨率和高稳定性保障了标签信息的高效输出。为适应连铸坯高温、高粉尘的恶劣工况,标签纸采用耐高温、耐腐蚀的特殊合成材料,配合高附着力碳带,确保打印出的二维码信息清晰、牢固,具备长期可读性。

3.2 贴标机器人系统

贴标机器人系统是自动化贴标的核心执行单元,主要由六自由度机器人本体、轻量化机械臂、真空吸附式末端执行器及机器人控制器组成。机器人本体具备大工作空间、高负载能力与高灵活性,可适应复杂工况下的贴标作业。其轻量化机械臂设计有效降低了运动惯量,显著提升了动态响应速度与定位精度。末端执行器采用真空吸附方式,实现了对标签的稳定抓取与精准释放。机器人控制器作为“大脑”,负责规划运动轨迹、编排动作时序,确保整个贴标过程的高精度与高可靠性。

3.3 除磷装置

除鳞装置是确保标签牢固附着的关键预处理单元,其核心功能是在贴标前对板坯侧面进行表面清洁,以去除高温生成的氧化铁皮。通过消除这一不稳定附着层,为标签提供一个洁净、粗糙的金属基面,从而确保标签的粘合强度与长期可靠性,防止其在后续工序中脱落。除鳞装置安装在贴标头对侧位置,机器人通过摄像定位系统计算铸坯位置,计算出侧面除鳞位置距离,控制机械手贴近铸坯侧面,然后启动电机旋转对板坯贴标处进行打磨除鳞,有了它确保贴标牢固,防止后期贴在氧化铁皮下一起脱落。

3.4 视觉检测系统

视觉检测系统是整个自动化系统的“眼睛”,为机器人提供精准的导航与质量检测信息。系统由高分辨率工业相机、大景深定焦镜头、高均匀性环形光源及高速图像采集卡组成。高分辨率相机与高速采集卡确保了图像的实时性与清晰度;大景深镜头适应了板坯表面的高度波动;均匀光源则消除了反光和阴影的干扰,保证了图像质量的稳定性。该系统负责完成板坯位置与姿态的识别、贴标区域的定位以及粘贴后标签的质量检测(如有无、偏斜、完整性等)。

3.5 控制系统

控制系统是自动化贴标线的“神经中枢”,负责协调所有硬件设备的有序运行。系统以高性能PLC 为核心,集成触摸屏HMI、各类传感器(位置、压力等)及执行机构(电机、气缸等)。PLC 作为主控制器,通过逻辑编程实现全线设备的启停、联动、安全互锁及故障诊断。触摸屏HMI 提供了直观的人机交互界面,用于参数配置、状态监控与手动操作。传感器网络实时采集现场信号,为PLC 的决策提供依据,构成一个闭环的自动化控制体系。

3.6 上位机管理系统

上位机管理系统是实现生产信息化与智能化的“决策大脑”。它由工业计算机、关系型数据库及定制化管理软件构成。该系统通过工业网络与 PLC、机器人、视觉系统等底层设备实时通信,负责生产订单的下发、连铸坯生产数据(如炉号、规格、时间等)的绑定与管理、标签内容的动态生成、以及全流程贴标记录的存储与追溯。其内置的管理软件提供数据统计分析、报表生成、历史查询等功能,为企业的生产管理与决策优化提供数据支持。

四、系统硬件选型

4.1 机器人本体选型

根据连铸坯的尺寸、重量和贴标位置等要求,选用某品牌的六自由度工业机器人,其主要技术参数如下:负载能力为 10kg,最大工作半径为 1.5m ,重复定位精度为 ±0.05mm ,能够满足连铸坯二维码贴标机器人系统的工作要求。

4.2 标签打印机选型

选用某品牌的工业级热敏打印机,其主要技术参数如下:打印速度为 150mm/s ,打印分辨率为 300dpi,最大打印宽度为 118mm ,能够满足连铸坯二维码标签的打印速度和质量要求。

4.3 视觉检测系统选型

工业相机选用某品牌的高分辨率、高速相机,其主要技术参数如下:分辨率为 2048×1536像素,帧率为 60fps,能够快速、准确地采集连铸坯和标签的图像信息。镜头选用某品牌的大景深、高分辨率镜头,焦距为 25mm ,能够确保图像清晰、不失真。光源选用某品牌的高强度、均匀性好的环形光源,能够为图像采集提供良好的照明条件。图像采集卡选用某品牌的PCI-E 接口图像采集卡,能够将工业相机采集到的图像信号快速传输给计算机进行处理。

4.4PLC 选型

选用某品牌的中型 PLC,其具有丰富的 I/O 接口、强大的运算能力和可靠的通信功能,能够满足连铸坯二维码贴标机器人系统的控制要求。PLC 的主要技术参数如下:I/O 点数为256 点,CPU 处理速度为 0.1μs / 步,支持 PROFINET、PROFIBUS 等多工业通信协议。

五、系统软件设计

5.1 上位机管理软件设计

上位机管理软件采用 Visual Studio 2019 作为开发平台,C# 作为开发语言,SQL Server2019 作为数据库管理系统。上位机管理软件主要包括生产信息管理、标签管理、贴标记录管理、系统设置和用户管理等功能模块。生产信息管理模块用于录入、查询和修改连铸坯的生产信息;标签管理模块用于设计、生成和打印二维码标签;贴标记录管理模块用于查询和统计贴标过程的相关数据;系统设置模块用于设置系统参数和通信参数;用户管理模块用于管理系统用户的权限和密码。

5.2 机器人控制软件设计

机器人控制软件采用机器人厂家提供的专用编程软件进行开发。机器人控制软件主要包括机器人运动轨迹规划、动作顺序控制和与 PLC 的通信等功能。通过对机器人运动轨迹的规划,实现标签的准确粘贴;通过对动作顺序的控制,确保机器人的动作协调、流畅;通过与 PLC 的通信,实现机器人与其他设备的协同工作。

5.3 视觉检测软件设计

视觉检测软件采用某品牌的机器视觉软件进行开发。视觉检测软件主要包括图像采集、图像处理、目标识别和测量等功能。通过对连铸坯和标签图像的采集和处理,实现对连铸坯位置、姿态和标签粘贴质量的检测和识别;通过对目标物体的测量,为机器人的运动控制提供准确的位置信息。

5.4PLC 控制程序设计

PLC 控制程序采用梯形图语言进行编写。PLC 控制程序主要包括系统初始化、设备状态监测、逻辑控制和数据通信等功能。通过系统初始化,对 PLC 的硬件和软件进行初始化设置;通过设备状态监测,实时监测系统中各个设备的运行状态;通过逻辑控制,实现对标签打印机、贴标机器人和其他设备的动作控制;通过数据通信,实现 PLC 与上位机、机器人控制器和视觉检测系统之间的数据传输。

六、系统应用效果

质量与追溯能力提升:实现了从打印、除鳞、贴标到信息采集的全流程自动化,彻底杜绝了人工操作导致的漏贴、错贴、信息不清等问题,使连铸坯身份信息的准确率与及时性达到 100% ,为全流程质量追溯奠定了坚实基础。

生产效率与成本优化:自动化作业大幅提升了贴标节拍,减少了生产等待时间。同时,将工人从高温、高粉尘的恶劣环境中解放出来,不仅降低了劳动强度和人工成本,也消除了相关的安全隐患。

管理水平升级:系统自动生成的贴标记录与坯料库管理系统无缝对接,实现了库存的实时化、精细化管理,为企业信息化、智能化转型提供了有力的数据支撑,带来了显著的经济效益与管理效益。

七、结论

本文设计并实现的连铸坯贴标机器人系统,通过集成标签打印、机器人贴标、视觉引导、智能除鳞与上位机管理系统的协同工作,实现了连铸坯二维码标签的自动打印、粘贴和信息采集。成功解决了传统人工贴标模式下的效率低、错误率高、信息滞后等核心痛点。该系统具有运行稳定可靠、贴标效率高、适应恶劣环境等优点,能够满足特钢企业连铸坯生产过程中对贴标自动化的需求。

实践证明,该系统不仅是一项生产环节的技术革新,更是企业践行“两化融合”战略、推动智慧工厂建设的具体实践。它打通了物理生产与信息管理之间的壁垒,实现了坯料数据的自动生成、实时采集与全生命周期追溯,为企业提升核心竞争力、实现数字化转型提供了坚实的技术保障和显著的经济与社会效益。

综上所述,系统凭借其高稳定性、高适应性和高精度的特点,完全满足了现代钢铁企业对连铸坯标识自动化的严苛要求。

连铸坯自动贴标系统不仅是解决单一生产环节问题的技术升级,更是企业推动两化融合(工业化与信息化深度融合)、构建智慧工厂、实现数字化转型的战略性举措,其经济效益与社会效益显著。

参考文献:

1.成捆圆钢端面自动贴标系统设计[J]. 张付祥;蔡立强;李伟峰;黄风山.河北科技大学学报,2016(06)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)