市政道路水泥搅拌桩复合地基处理技术研究

莫文彤

上海静安市政工程有限公司 200040

市政道路建设中,软土地基是常见且棘手的问题,其承载力不足和沉降变形会严重影响道路的使用性能与安全。传统地基处理方法存在一定局限性,而水泥搅拌桩复合地基处理技术凭借独特优势逐渐成为处理软土地基的重要手段。本文旨在深入研究该技术,分析其原理、设计要点、施工技术及实际应用效果,结合建泽路(浦创路-三鲁公路)工程案例,探讨其在实际应用中面临的挑战与解决策略,为市政道路软土地基处理提供参考,推动该技术在行业内的广泛应用与发展。

一、市政道路软土地基问题及处理方法概述

(一)市政道路软土地基问题

市政道路软土地基存在承载力不足和沉降变形问题。软土高含水量、大孔隙比、低渗透性的特性,使其在荷载作用下易压缩变形,进而导致不均匀沉降,引发路面开裂、结构层破坏,威胁行车安全。而且软土地基的流变特性,在交通荷载反复作用下,会使地基土体产生塑性累积变形,导致长期沉降难以控制。此外,地下水位变化会削弱软土强度,加剧地基失稳风险。

(二)市政道路软土地基处理方法概述

水泥搅拌桩复合地基技术是处理市政道路软土地基的优选方案之一。该技术通过机械搅拌将水泥浆液与原地基软土强制混合,利用水泥的水化反应生成胶凝物质,显著提高土体强度并降低其压缩性。水泥搅拌桩与桩间土共同构成复合地基,形成刚性桩与柔性土的协同承载体系,可有效分散荷载并减少不均匀沉降。相较于传统换填法或预压排水法,水泥搅拌桩施工周期短,对周边环境影响较小,尤其适用于城市道路狭窄作业空间。桩体参数(如桩长、桩径、水泥掺入比)需根据地质勘察数据优化设计,以确保经济性与工程可靠性。施工过程中需严格控制搅拌速度、喷浆压力及桩身垂直度,避免桩体缺陷影响加固效果。复合地基顶部通常铺设级配碎石垫层,以协调桩土变形差异,提高整体稳定性。

二、水泥搅拌桩复合地基处理技术原理与设计

(一)地基处理技术的原理基于水泥与土体的化学反应

水泥搅拌桩复合地基处理技术的核心在于水泥与软土的化学反应,通过将水泥浆注入软土层,利用搅拌设备使水泥浆与土体充分混合,水泥与土中水分发生水化反应,生成水化硅酸钙、水化铁酸钙等胶凝物质,这些物质填充土体孔隙,显著增强土体的结构性和强度,提升抗剪性能与压缩模量,从而提高地基承载能力,水化反应产物在土体中形成骨架结构,将松散软土转化为具有刚度和稳定性的复合地基,有效抵抗外部荷载引起的变形,有时细想,这一过程仿佛赋予了软土新的生命,原本脆弱的地基竟能稳稳承载重压,工程师们看到这样的变化,或许也会为技术的巧妙而感叹。

(二)设计过程中需考虑地质条件、荷载要求和施工可行性

在设计水泥搅拌桩复合地基时,地质条件、荷载要求和施工可行性是关键要素,它们相互影响,共同决定设计方案。地质条件包括软土物理性质(如含水量、孔隙比)、化学成分及地下水情况,直接左右水泥浆配比与搅拌桩布置。例如,软土含水量影响水灰比,孔隙比决定水泥掺入量,地下水水位则关乎施工工艺选择。

荷载要求涉及道路设计等级、预期交通量和结构自重。道路等级和预期交通量决定地基承载能力需求,结构自重是计算搅拌桩参数的重要依据,据此确定桩径、桩长和布置间距,以满足承载和稳定要求。施工可行性涵盖施工设备性能、现场条件和施工成本。施工设备性能要与设计要求适配,现场条件限制施工操作与顺序,施工成本则约束方案选择。设计者需综合权衡,精确计算、合理布局,确保地基加固效果与经济性。

(三)搅拌桩的布置和参数优化是复合地基处理技术技术的关键

搅拌桩的布置与参数优化对复合地基性能意义重大。桩位布置要充分考量软土层分布及荷载传递路径,可采用梅花形、正方形等适宜排列方式,让荷载均匀传至各桩体。桩径、桩长和桩间距需依据土体特性、设计荷载与施工条件,经试桩和理论计算来确定最佳参数。参数优化不仅关乎桩体本身,还涵盖水泥浆配比、搅拌速度和注浆压力等。优化这些参数能最大程度发挥水泥搅拌桩加固作用,提高复合地基整体稳定性,经不断调整实现设计与施工结合,提升复合地基处理效果。

三、水泥搅拌桩复合地基施工技术(一)施工参数的精确控制

水泥搅拌桩复合地基施工中,施工参数的精确控制对于保证桩体质量至关重要。桩体的水泥掺量一般控制在 15%-20% ,该比例能保证水泥与土体充分反应,形成坚固的水泥土。当水泥掺量低于 15% 时,桩体强度可能不足;高于 20% ,虽强度提升,但会增加成本。搅拌速度应保持在 60 至 80 转 / 分钟,这样才能确保水泥浆与土体均匀混合;而注浆压力需维持在 0.4 至  ,因为过高或过低都可能导致桩体质量不均匀。这些参数的精确控制,通过现场试验和实时监测数据调整,确保了水泥搅拌桩的施工质量。

,因为过高或过低都可能导致桩体质量不均匀。这些参数的精确控制,通过现场试验和实时监测数据调整,确保了水泥搅拌桩的施工质量。

(二)施工浆液配比与土体匹配度

水泥浆液配比设计需与土体性质高度匹配,这是桩体强度稳定的关键。土体含水量、液塑限等影响水泥水化反应。黏性土含水量高时,水泥浆液可能无法充分反应,降低强度。需调整水泥掺量、水灰比,确保浆液在土体中充分扩散反应。不同水泥品种亦影响桩体性质,需根据工程条件选择。

(三)施工质量检测评估

施工后质量检测评估是确保水泥搅拌桩复合地基安全可靠的关键。桩体质量检测常用钻芯法、低应变动测法和开挖检查。钻芯法观察桩体连续性、胶结情况,测强度。低应变动测法分析桩身完整性。开挖检查适用于浅层桩体。复合地基性能评估需进行静载试验,确定承载力和沉降特性。检测评估应制定详细方案,明确方法、频率和标准。

四、水泥搅拌桩复合地基处理技术成果

(一)实现了地基承载力的显著增强

水泥搅拌桩复合地基处理技术,通过水泥与软土混合形成高强度水泥土桩提升地基承载力,应用效果显著。如某市政道路拓宽项目,处理后地基承载力从60kPa 提升至 120kPa ,增幅 100% ,满足设计要求,提高道路安全系数。实验室测试和现场荷载试验也验证了其抗压强度和稳定性达到预期,证明该技术增强地基承载力的有效性。

(二)地基沉降量得到了有效控制

地基沉降控制是市政道路建设中的重要环节。水泥搅拌桩复合地基处理技术的应用,有效控制了软土地基的沉降问题。如在实施该技术的某道路工程中,地基沉降量由预期的 30mm 降至 10mm 以下,沉降控制效果显著。这一成果得益于水泥搅拌桩对土体的加固作用,增强了土体的整体性和抗变形能力。长期的沉降监测数据显示,采用水泥搅拌桩复合地基处理技术的道路,其沉降速率远低于传统地基处理方法,从而确保了道路的长期稳定性和耐久性。

(三)经济效益和社会效益的双重提升

水泥搅拌桩复合地基处理技术实现地基加固时,带来显著经济和社会效益,二者相互促进。经济上,减少土方作业、加快施工速度,节约约 25% 成本 ,涵盖直接和间接费用。经济效益为社会效益提供支撑。施工提速使道路尽早投入使用,减少对周边的影响,推动区域经济发展,降低污染、恢复交通也提升了居民生活质量,践行绿色施工理念。实际工程中,为平衡发挥两种效益,设计阶段应依地质和工程要求精准规划搅拌桩参数,控制造价;施工时严格管理流程,提高效率、减少浪费;同时采用环保设备工艺,减少环境影响,实现二者协同,发挥技术综合优势。

五、案例分析

(一)项目概况

建泽路(浦创路-三鲁公路)道路新建工程为 2 标段,该工程规划道路红线宽 20m ,等级为城市支路,设计速度 30km/h ,采用上海市城市坐标系统和上海市吴淞高程系统。工程内容涵盖道路、桥梁、排水及附属工程。道路工程采用单幅路断面,双向两车道,机动车道路面结构总厚度 62.6cm ,含沥青砼、稀浆封层、水泥稳定碎石、砾石砂等;人行道路面结构总厚度 29cm ,由芝麻灰仿石道板砖、水泥砂浆、C20 细石砼、碎石垫层构成。

(二)项目施工技术应用

上述精心选型与配置的施工设备,是保障整个施工过程顺利进行的基础。不同的施工设备对应着施工过程中的各个环节,其性能参数直接影响着施工的质量和效率。如 GPS - 15 型钻机的钻孔直径、深度和钻进速度,决定了水泥搅拌桩的成孔质量,进而影响桩身的稳定性;深层搅拌桩机的搅拌轴转速、喷浆压力等参数,与水泥浆和土体的混合效果密切相关,这又和施工过程中的搅拌、喷浆环节紧密相连。而施工过程的顺利推进,是解决关键技术难点的前提,各环节相互

影响、相互制约。

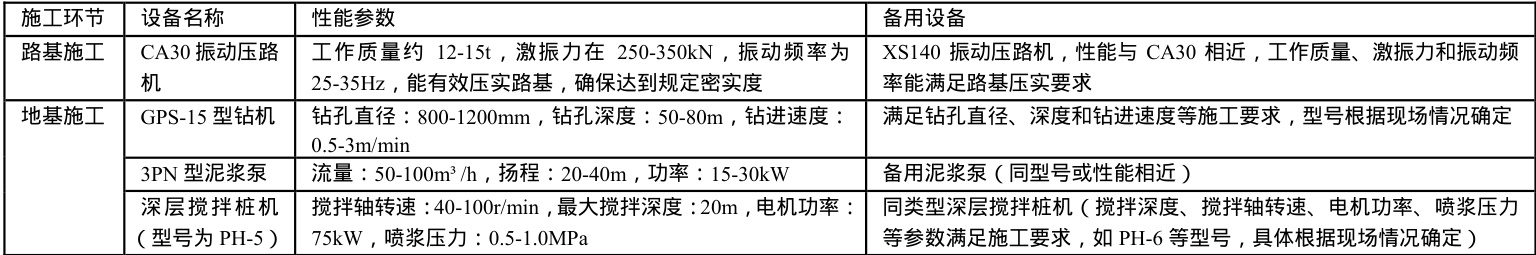

(1)设备选型与配置

该项目道路工程设备配置围绕路基、路面施工展开,合理的设备选型及备用设备安排对保障施工质量与进度意义重大。从路基的土方处理到路面各结构层的

施工,不同环节需适配特定性能的设备,而备用设备则是应对突发状况的关键,确保施工的连续性。下面的表格详细列出了道路工程主要施工设备的性能参数及备用设备情况。

(2)施工过程和实施要点

① 施工过程

测量放线定桩位 $$ 桩机就位 $$ 预搅下沉 $$ 制备水泥浆 $$ 喷浆搅拌提升 ∣ 重复搅拌下沉 ∣ 重复搅拌提升至孔口 $$ 关闭搅拌机、清洗 $$ 移位至下一桩位。

② 实施要点

测量放线定桩位:依据设计图纸,利用全站仪或经纬仪等测量仪器精确测量桩位,打入木桩或钢筋作标记。要求桩位偏差不超过 50mm ,且每 100 个桩位的偏差抽检率不低于 10‰

桩机就位:移动搅拌桩机至指定桩位,调整桩机的垂直度,使搅拌轴保持垂 直,垂直度偏差不超过 1.5‰

预搅下沉:启动搅拌机,使搅拌头自上而下搅拌下沉,下沉速度一般控制在0.5-1.0m/min ,平均下沉速度控制在 0.7m/min 左右。边下沉边搅拌,通过扭矩传感器(精度 ±2% F.S.)监测搅拌扭矩,扭矩一般控制在 10-15kN⋅m 之间,以保证土体充分破碎。在 “ 预搅下沉” 过程中,深层搅拌桩机的性能至关重要。深层搅拌桩机(型号为 PH≺5 )的搅拌轴转速、电机功率等设备性能,直接关系到搅拌扭矩能否达到要求,进而影响土体的破碎效果。正如技术原理中所强调的,只有保证土体充分破碎,才能使水泥浆与土体更均匀地混合。而良好的混合效果是确保桩身强度均匀性的关键因素,桩身强度均匀又直接关系到整个地基的加固效果。所以,在这一环节严格控制深层搅拌桩机的性能参数,对于实现水泥搅拌桩复合地基处理技术的目标意义重大。

制备水泥浆:此环节严格遵循施工浆液配比与土体匹配原则。土体的性质,如含水量、液塑限等,会对水泥水化反应产生影响。在本项目中,根据现场土体的实际情况,将水泥浆的水灰比控制在 0.45 - 0.55 之间,搅拌时间不少于 3min ,并通过转速传感器(精度 ±5r/min )监测搅拌转速,使其保持在 60-80r/min 之间。这样的操作确保了水泥浆均匀、无结块,能在土体中充分扩散反应,从而保证桩体强度,符合施工技术中对施工浆液配比的要求。

喷浆搅拌提升:当搅拌头下沉至设计深度后,开启灰浆泵,将水泥浆通过搅拌轴中心管压入土体中,同时以 0.3-0.5m/min 的速度提升搅拌头,平均提升速度控制在 0.4m/min ,边喷浆边搅拌,使水泥浆与土体充分混合。

重复搅拌下沉和提升:搅拌头提升至设计桩顶标高以上 0.5m 后,停止喷浆,再次将搅拌头下沉至设计深度,然后再以 0.3-0.5m/min 的速度提升搅拌头,进行二次搅拌,以进一步提高桩身的均匀性和强度。

关闭搅拌机、清洗:搅拌头提升至孔口后,关闭搅拌机和灰浆泵,用清水清洗搅拌机、灰浆泵及输送管道等,防止水泥浆凝固堵塞管道。

移位至下一桩位:移动搅拌机至下一桩位,重复上述施工步骤,进行下一根 桩的施工。

(3)关键技术难点与解决方案

1、软土地基处理

场地存在暗浜及如第 ③ 层灰色淤泥质粉质粘土、第 ④ 层灰色淤泥质粘土等软弱土,软土地基处理方式符合设计原理。一般及挖方路段依填高处理路床,提升地基承载力;桥后路基则结合双向水泥土搅拌桩与粉煤灰石灰填料,通过确定桩长、桩径和桩间距,利用软土特性增强地基稳定性与承载能力,控制沉降。

解决方案:解决方案如下:一般路段中,车行道范围内填高 H≤40cm 及挖方路段,先清除地表土并超挖至路面结构底以下 40cm ,然后对上路床 40cm 厚度范围采用掺灰量 6% 的厂拌石灰土填筑;填高 H>40cm 路段,清表后用优质素土分层回填至路面结构底以下 40cm ,碾压达标后,对路床 40cm 范围用掺灰量 6% 的厂拌石灰土填筑,处理后路床顶面回弹模量需大于 25MPa 。桥后路基采用双向水泥土搅拌桩与粉煤灰石灰填料结合处理,桩长 18.0m ,桩径 0.7m ,处理段桩间距 1.9m ,过渡段桩间距 2.1m ,桩顶铺 50cm 碎石垫层,桥后填土用二灰(石灰:粉煤灰 =5:95 ),并用无纺布土工布包裹底部及两侧。

2、施工过程质量控制难度大

水泥土搅拌桩施工各环节的施工参数对桩身质量影响大。如搅拌速度、喷浆压力、提升速度等参数若控制不当,会造成水泥与土搅拌不均匀,导致桩身强度不一致,影响地基加固的整体效果。施工质量检测手段有限,难以全面准确地检测桩身质量。这些问题的产生,与施工过程中设备的操作精度和稳定性密切相关。如深层搅拌桩机的搅拌速度、喷浆压力控制不稳定,就容易出现搅拌不均匀的情况。

解决方案:

严格控制施工参数:施工过程中,搅拌速度严格控制在 60 - 80 转 / 分钟,误差不超过 ±5 转 / 分钟;喷浆压力维持在 0.4-0.6MPa ,波动范围不超过 ±0.05MPa ;提升速度保持在 0.3-0.5m/min ,偏差不超过  。这些参数直接关系到水泥与土的搅拌效果和桩身质量,是确保施工质量的关键。

。这些参数直接关系到水泥与土的搅拌效果和桩身质量,是确保施工质量的关键。

加强设备维护管理:强化设备的日常检查和维护工作。定期校准设备参数,及时更换磨

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)